Введение

Напыляемые мишени лежат в основе технологии физического осаждения из паровой фазы (PVD). Они позволяют формировать тонкие пленки, используемые во всех отраслях промышленности - от полупроводников до оптоэлектроники и износостойких покрытий.

Для приложений, требующих устойчивости к высоким температурам, твердости и химической стабильности, тугоплавкие металлы, такие как вольфрам (W), молибден (Mo) и ниобий (Nb), стали незаменимыми. Однако обработка этих металлов с высокой температурой плавления - дело непростое. Именно здесь на помощь приходит порошковая металлургия (ПМ) - гибкий, экономичный и масштабируемый метод производства высокоплотных мишеней для напыления с индивидуальной микроструктурой.

Давайте рассмотрим, как работает эта технология и почему она важна.

Что заставляет мишень для напыления работать?

Мишень для напыления - это не просто кусок металла. Это прецизионный материал, состоящий из поверхности напыления (собственно мишени) и опорной пластины (чаще всего медной), которая служит для отвода тепла и обеспечения структурной поддержки.

Чтобы мишень обеспечивала стабильное получение высококачественных пленок, она должна отвечать нескольким критериям:

-

Чистота ≥ 99,9%

-

Высокая плотность с минимальной пористостью

-

Равномерный размер и ориентация зерен

-

Механическая прочность и устойчивость к растрескиванию.

Почему это так важно? Потому что любой изъян в исходном материале может быть перенесен - даже усилен - на осажденную тонкую пленку. А в таких отраслях промышленности, как микроэлектроника, допускать несоответствия практически невозможно.

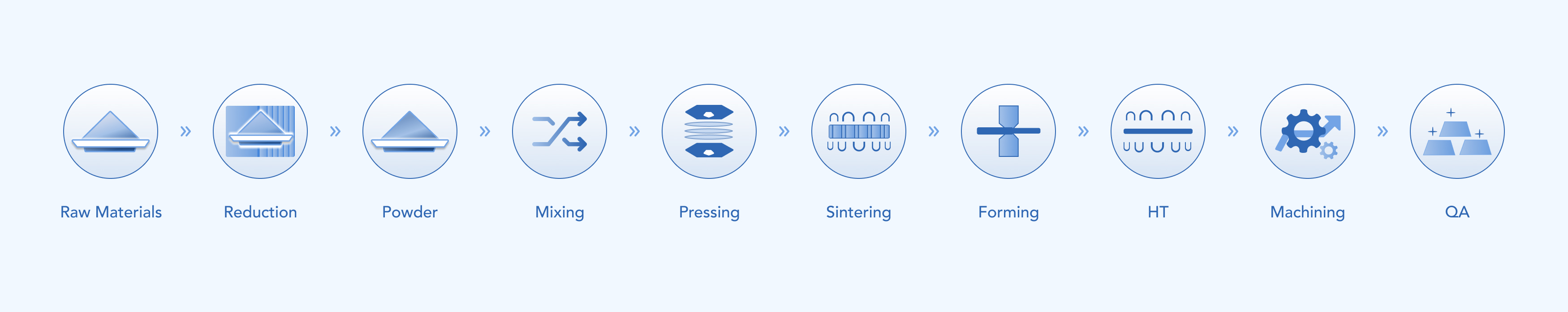

Порошковая металлургия: Шаг за шагом

1. Подготовка сырого порошка

Все начинается с выбора сверхчистых металлических порошков, которые часто очищаются путем плавления, распыления и отжига для достижения контролируемого размера и состава частиц.

Для составных мишеней, таких как ITO (оксид индия-олова) или ZTO (оксид цинка-олова), требуется смешивание и предварительная реакция оксидов. Однородность на этом этапе задает тон конечному материалу.

2. Шаровой помол и распылительная грануляция

Шаровой помол разрушает кластеры порошка и повышает активность частиц. Нанометрический помол помогает улучшить плотность и спекаемость. Затем распылительное гранулирование превращает тонкий порошок в текучие сферические гранулы, что облегчает их обработку и уплотнение.

3. Формирование целевой заготовки

Теперь материалу придают форму. Одноосное прессование или холодное изостатическое прессование (CIP) уплотняет порошок в зеленое тело - плотную, но все еще хрупкую преформу. CIP, в частности, обеспечивает равномерное давление по всей поверхности, снижая вероятность образования внутренних пустот или линий напряжения.

4. Спекание

Это сердце процесса. В контролируемой атмосфере (обычно кислородно-инертная смесь) преформа нагревается до температуры выше 650°C. Диффузионная связь между частицами устраняет остаточную пористость и формирует окончательную микроструктуру мишени.

Может использоваться спекание под давлением - обычно около 1,4-1,6 атм - для дальнейшего улучшения плотности и предотвращения деформации.

5. Постобработка

После спекания предстоит еще много работы:

-

Обдирка удаляет остатки органики.

-

Шлифовка и полировка приводят мишень в соответствие со спецификацией.

-

И наконец, подложка припаивается или диффузионно скрепляется, обеспечивая тепловую и электрическую непрерывность.

Каждый этап может быть оптимизирован в зависимости от типа материала и требований конечного использования.

Как порошковая металлургия повышает производительность

При правильном подходе порошковая металлургия значительно повышает производительность мишени для напыления:

-

Плотность: Устраняет пустоты, повышая скорость напыления и однородность пленки.

-

Микроструктура: Контролируемый рост зерен обеспечивает лучшую механическую прочность и предсказуемое поведение при эрозии.

-

Чистота: Тщательно отобранные порошки уменьшают количество следов загрязняющих веществ, которые разрушают тонкие пленки.

-

Жесткость: Повышенная механическая прочность сводит к минимуму растрескивание или сколы при напылении.

Одним словом, ПМ заставляет сложные материалы работать в сложных условиях.

Особые требования к тугоплавким металлам

Обработка W, Mo и Nb сопряжена с определенными трудностями. Их высокие температуры плавления затрудняют спекание и требуют точного термического контроля. Эти материалы также склонны к хрупкости, поэтому необходимо тщательно контролировать их форму, особенно при фрезеровании и прессовании.

Термодинамическая стабильность - еще одна проблема: нежелательные фазовые изменения или окисление поверхности во время спекания могут нарушить чистоту и производительность. Вот почему контроль атмосферы и скорость темпа имеют решающее значение.

Заглядывая в будущее

Порошковая металлургия - не просто альтернатива, она становится золотым стандартом для современных мишеней для напыления. Будущие направления, вероятно, будут включать в себя:

-

синтез наноразмерных порошков для улучшения спекаемости

-

Изотермическое спекание для оптимизации управления зернами

-

Неразрушающий контроль для обнаружения внутренних дефектов

-

Интеллектуальное производство с использованием мониторинга в реальном времени и управления процессом на основе искусственного интеллекта.

Эти инновации не просто сделают мишени лучше - они сделают их более надежными, настраиваемыми и масштабируемыми.

Компания Stanford Advanced Materials предлагает широкий ассортимент тугоплавких и составных мишеней для напыления, изготовленных с помощью прецизионной порошковой металлургии. Создаете ли вы полупроводник нового поколения или расширяете масштабы нанесения оптических покрытий, мы поможем вам найти подходящую мишень, разработанную для обеспечения производительности и поставляемую с уверенностью.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento