Нитрид бора горячего прессования (HPBN) против пиролитического нитрида бора (PBN)

1 Введение

Нитрид бора (BN), передовой керамический материал, стал незаменимым в важнейших промышленных и технологических отраслях благодаря своей исключительной комбинации свойств, включая сверхвысокую теплопроводность, превосходную электроизоляцию, замечательную высокотемпературную стабильность (работоспособность при температуре выше 2000°C в инертной атмосфере), химическую инертность к большинству расплавленных металлов и коррозионным средам, низкую диэлектрическую проницаемость и тангенс угла потерь, а также присущую ему смазывающую способность. От тиглей для выращивания монокристаллов и компонентов терморегулирования в производстве полупроводников до высокотемпературных расплавленных металлов в металлургии и далее до экстремальных применений в аэрокосмической отрасли, ядерной энергетике и современной электронной упаковке - материалы на основе BN демонстрируют преобразующий потенциал.

Однако конечная морфология (например, объемная, покрытие или пленка) и основные характеристики (например, чистота, плотность, анизотропия, механическая прочность, направленность тепловой/электрической проводимости) BN-материалов в значительной степени зависят от процессов их изготовления. Среди различных производственных маршрутов нитрид бора горячего прессования (HPBN) и пиролитический нитрид бора (PBN) являются двумя наиболее ключевыми технологиями для получения объемных и толстопленочных BN. Несмотря на одинаковый базовый материал, эти процессы кардинально отличаются принципами (физическое спекание против химического осаждения из паровой фазы), рабочими параметрами (высокотемпературное/высоконапорное уплотнение против атмосферных/низконапорных парофазных реакций) и результирующими характеристиками материала, что приводит к различным микроструктурам, профилям свойств и областям применения. В данном обзоре систематически сравниваются научные принципы, технологические процессы, технические достоинства/ограничения и различия в характеристиках материалов (включая чистоту, плотность, тепловую/электрическую анизотропию, механическое поведение и вакуумные свойства) между технологиями HPBN и PBN. Выясняя оптимальные сценарии их применения, данная работа призвана предоставить инженерам и разработчикам материалов строгую теоретическую базу и практические рекомендации для обоснованного выбора материала и понимания процесса в соответствии с конкретными техническими требованиями.

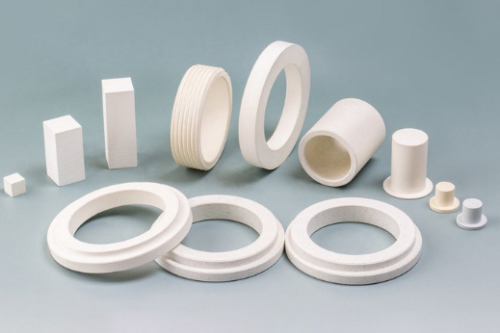

Рис. 1 Различные керамические изделия из нитрида бора

2 Подробные принципы и технологический процесс

2.1 Горячепрессованный нитрид бора - HPBN

Производство нитрида бора горячего прессования (HPBN) начинается с использования высокочистого порошка гексагонального нитрида бора (h-BN) в качестве основного сырья. Для повышения плотности спекания в порошковую смесь вводятся незначительные добавки агломератов, обычно оксида бора (B2O3), оксида кальция (CaO) или оксида алюминия (Al2O3). Процесс прессования включает загрузку гомогенизированного порошка в специально разработанную графитовую матрицу с последующим одновременным приложением повышенной температуры (1700-2000°C) и одноосного давления (10-40 МПа) в условиях инертной атмосферы (обычно азота, N2, или аргона, Ar) или вакуума.

Механизм уплотнения в процессе горячего прессования включает синергетические физико-химические взаимодействия: (1) термическое размягчение частиц h-BN при повышенных температурах, (2) вызванное давлением скольжение, перегруппировка и пластическая деформация частиц, и (3) образование жидкой фазы из спекающих веществ при высоких температурах. Эта жидкая фаза ускоряет процесс уплотнения за счет процессов растворения-восстановления на поверхности частиц и скольжения по границам зерен. Полный рабочий процесс включает в себя точное смешивание порошков, загрузку матрицы, контроль атмосферы (с помощью вакуумной откачки или продувки газом), одновременное повышение температуры и давления, изотермическую и изобарическую выдержку для достижения полного уплотнения, а также контролируемое охлаждение/разгерметизацию перед распалубкой. Хотя горячее прессование позволяет получить компоненты практически чистой формы, для соблюдения окончательных допусков на размеры часто требуются последующие операции механической обработки (например, резка, шлифовка).

Изделия из HPBN преимущественно представляют собой сыпучие материалы высокой плотности, включая пластины, стержни, тигли, сопла и специализированные изоляционные компоненты. Достижимые геометрии и размеры напрямую ограничены конструкцией и несущей способностью системы графитовой оснастки.

2.2 Пиролитический нитрид бора - PBN

Пиролитический нитрид бора (PBN) изготавливается методом химического осаждения из паровой фазы (CVD) с использованием газообразных прекурсоров, таких как трихлорид бора (BCl3) или трибромид бора (BBr3) и аммиак (NH3) в качестве реакционных газов. Процесс происходит в специализированных печах для осаждения, работающих при температурах от 1400°C до 1900°C под давлением от низкого вакуума до атмосферного. Процесс осаждения начинается с загрузки очищенной подложки (как правило, графита высокой чистоты) в реакционную камеру, после чего производится вакуумная откачка и подача точно контролируемых смесей газов-прекурсоров и носителей. При достижении целевой температуры осаждения за счет программируемого нагрева газы-прекурсоры подвергаются термическому разложению и рекомбинации на нагретой поверхности подложки, что обеспечивает атомно-масштабный рост материала в результате реакции: BCl3 + NH3 → BN + 3HCl.

Механизм роста материала происходит по принципу послойного накопления с преобладанием поверхностных реакций: газообразные молекулы адсорбируются на поверхности подложки, мигрируют и зарождаются, образуя кристаллические структуры BN за счет химической связи. Плотность слоя осаждения, кристаллографическая ориентация и скорость роста в решающей степени зависят от четырех параметров:

- температура подложки (модулирует кинетику поверхностных реакций и подвижность атомов)

- давление в реакторе (влияет на средний свободный пробег молекул газа)

- соотношение потоков газа-предшественника (определяет реакционное равновесие и уровень примесей)

- состояние поверхности субстрата (шероховатость и кристаллографическая ориентация влияют на плотность зарождения).

После контролируемого охлаждения конечные продукты делятся на две категории: отдельно стоящие структуры, отделяемые от жертвенных подложек посредством механического/химического освобождения, или конформные покрытия, непосредственно наносимые на функциональные компоненты. Продукты PBN отличаются сверхвысокой чистотой (>99,99%) и непористой микроструктурой, с характерными морфологиями, включая:

- сложные изогнутые покрытия (обычно толщиной <500 мкм)

- Тонкостенные самонесущие структуры (трубки, тигли, лодочки с миллиметровой толщиной стенок)

- Замкнутые геометрии со сложными 3D-профилями.

Хотя PBN позволяет осаждать сложные конфигурации, присущая ему медленная скорость роста приводит к экспоненциальному увеличению времени изготовления толстых секций (>5 мм), что делает его экономически менее жизнеспособным по сравнению с методами объемного формования, такими как горячее прессование, для крупносерийного применения.

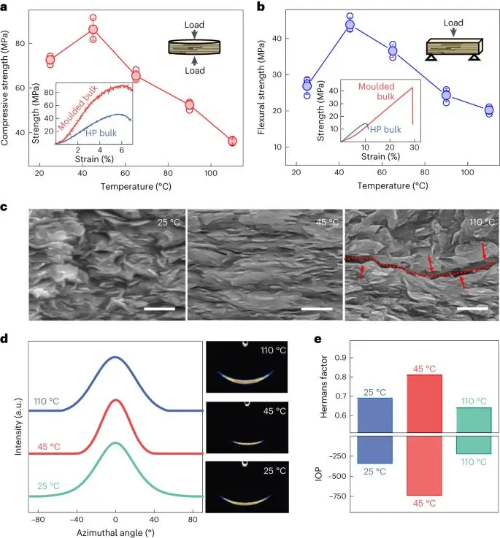

Рис. 2 Изменение механических свойств и микроструктуры блоков из нитрида бора при различных температурах формования

3 Характеристики и сравнение основных процессов

3.1 Сущность процесса и сырьевая система

HPBN (горячепрессованный нитрид бора):

В этом методе используется технология твердофазного спекания. Начиная с порошка гексагонального нитрида бора (h-BN), происходит уплотнение при высокой температуре и давлении. Вспомогательные вещества для спекания (такие как B2O3 или CaO) способствуют уплотнению, образуя жидкую фазу, которая снижает энергию границ зерен, облегчая перегруппировку частиц и пластическое течение.

PBN (пиролитический нитрид бора):

Это метод химического осаждения из паровой фазы (CVD). Газообразные прекурсоры (BCl3 или BBr3) реагируют с NH3, обеспечивая осаждение на атомном уровне посредством поверхностных химических реакций (например, BCl3 + NH3 → BN + 3HCl). Этот процесс позволяет достичь высокой чистоты и исключает необходимость механического уплотнения.

3.2 Основные параметры процесса

Таблица 1 Сравнение ключевых параметров процесса HPBN и PBN

|

Параметр |

HPBN (горячепрессованный нитрид бора) |

PBN (пиролитический нитрид бора) |

|

Диапазон температур |

1700-2000°C (преобладает твердофазная диффузия) |

1400-1900°C (преобладает поверхностная реакция) |

|

Условия давления |

10-40 МПа (одноосное механическое давление) |

От низкого вакуума до атмосферного давления (без внешнего давления) |

|

Контроль атмосферы |

Инертная атмосфера N2/Ar или вакуум |

Точный контроль смеси прекурсора и газа-носителя |

|

Шкала времени |

Часы (на этапе выдержки) |

Дни (из-за медленной скорости осаждения для наращивания толщины) |

3.3 Механизм формирования микроструктуры

HPBN:

Уплотнение происходит за счет физических механизмов:

- Скольжение и перегруппировка частиц (под действием высокого давления)

- Диффузия по границам зерен (облегчается повышенной температурой)

- Растворение-восстановление при помощи жидкой фазы (благодаря вспомогательным средствам для спекания).

Полученный материал представляет собой поликристаллический агрегат с размером зерен около 5-20 мкм.

PBN:

Рост регулируется химической кинетикой:

- Адсорбция молекул газовой фазы на подложку

- Поверхностная миграция и зарождение (очень чувствительно к температуре)

- Химическая связь формирует слоистые структуры

Продукт характеризуется высоковыровненными столбчатыми зернами, растущими через всю толщину.

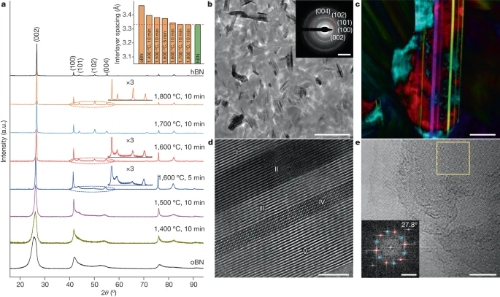

Рис. 3 XRD-изображения и микроструктура объемной керамики, полученной методом SPS.

3.4 Характеристики продукта и геометрические характеристики

Таблица 2 Сравнение свойств горячепрессованного (HPBN) и пиролитического нитрида бора (PBN)

|

Свойство |

HPBN (горячепрессованный нитрид бора) |

PBN (пиролитический нитрид бора) |

|

Чистота |

99,5-99,9% (содержит остатки агломерата) |

>99,99% (осаждение из паровой фазы без примесей) |

|

Плотность |

1,8-2,0 г/см3 (остаточная микропористость) |

2,2 г/см3 (теоретическая плотность, без пор) |

|

Формуемость |

Ограничена простыми формами из-за ограничений пресс-формы |

Сложные изогнутые покрытия / Свободно стоящие тонкостенные структуры |

|

Типичная толщина |

От миллиметров до сантиметров (без ограничений) |

Покрытия: <500 мкм Свободностоящие: <3 мм |

|

Анизотропия |

Слабая (случайная ориентация зерен) |

Сильная (ось c перпендикулярна подложке) |

3.5 Технико-экономическое сравнение

HPBN обеспечивает экономически эффективное массовое производство компонентов с толстым сечением (например, тиглей, изоляционных пластин) при относительно низких инвестициях в оборудование (горячие прессы по сравнению с системами CVD). Напротив, PBN обеспечивает сверхчистую, свободную от загрязнений среду, необходимую для применения в полупроводниках, и позволяет изготавливать сложные тонкостенные структуры, близкие по форме к сетке, значительно сокращая отходы материалов.

Обе технологии сталкиваются с присущими им ограничениями: HPBN не позволяет изготавливать тонкостенные компоненты толщиной менее 1 мм из-за риска хрупкого разрушения при распалубке, а PBN испытывает экспоненциальный рост стоимости после 5 мм толщины из-за низкой скорости осаждения (~20 мкм/ч).

Таблица 3 Сравнительные процессы изготовления: Спекание нитрида бора горячего прессования (HPBN) и химическое осаждение из паровой фазы пиролитического нитрида бора (PBN)

|

Сравнительное измерение |

Нитрид бора горячего прессования (HPBN) |

Пиролитический нитрид бора (PBN) |

|

Категория процесса |

Твердотельное спекание |

Химическое осаждение из паровой фазы (CVD) |

|

Форма сырья |

Порошок h-BN + спекающие добавки |

BX₃ (X=Cl/Br) + газовые прекурсоры NH3 |

|

Механизм уплотнения |

Механическое давление (10-40 МПа) |

Энергия поверхностной химической реакции |

|

Диапазон температур сердцевины |

1700-2000°C |

1400-1900°C |

|

Формирование микроструктуры |

Перегруппировка частиц + зернограничная диффузия |

Последовательность адсорбция-миграция-нуклеация-связывание |

|

Ключевое оборудование |

Печь горячего прессования |

Вакуумный CVD реактор |

|

Чистота продукта |

99.5-99.9% |

>99.99% |

|

Геометрические возможности |

Толстые монолитные блоки (≥1 см) Простые формы |

Сложные изогнутые покрытия Свободно стоящие тонкие оболочки/трубчатые структуры |

|

Ограничения по толщине |

Нижний предел ~1 мм (ограничение хрупкости) |

Верхний предел ~5 мм (экономическая целесообразность) |

|

Типичные применения |

Тигли для расплавленных металлов, высокотемпературные изоляторы |

Футеровка камер полупроводников, лодочки источников МВЕ |

4 Сравнительный анализ свойств материала

Хотя и горячепрессованный нитрид бора (HPBN), и пиролитический нитрид бора (PBN) принадлежат к системе гексагонального нитрида бора, их микроструктурные различия обуславливают принципиально разные макроскопические свойства. HPBN, сформированный в результате спекания при высокой температуре/высоком давлении, демонстрирует случайно ориентированные зерна, образующие поликристаллическую структуру, содержащую следы изолированных закрытых пор (0,5-3 мкм) с плотностью 1,8-2,0 г/см3. Остаточные агломераты (например, B2O3) ограничивают его чистоту до 99,5-99,9%. В отличие от этого, PBN, полученный методом химического осаждения из паровой фазы, имеет столбчатые зерна, растущие нормально к подложке, что позволяет получить полностью плотную (2,20-2,25 г/см3), монофазную структуру чистотой более 99,99 % без добавления спекающих добавок.

4.1 Термические и электрические свойства

Столбчатая кристаллическая структура PBN наделяет его чрезвычайно анизотропными свойствами теплопроводности: теплопроводность вдоль плоскости осаждения (плоскость a-b) достигает 150-220 Вт/(м-К), приближаясь к теоретическому пределу монокристаллов h-BN; в то время как теплопроводность перпендикулярно плоскости осаждения (ось c) резко падает до 1-3 Вт/(м-К), образуя естественный тепловой барьер. В отличие от него, HPBN обладает изотропной теплопроводностью (25-60 Вт/(м-К)) из-за неупорядоченного расположения зерен, а границы зерен значительно снижают теплопроводность за счет рассеяния фононов. Оба материала демонстрируют отличные электроизоляционные свойства, их объемное сопротивление превышает 10^13 Ω-см. Однако PBN, благодаря своей безпоровой структуре, имеет несколько более высокую пробивную прочность (40-50 кВ/мм), чем HPBN (30-40 кВ/мм).

4.2 Вакуумная и химическая стабильность

Полностью плотная структура PBN позволяет ему достигать скорости газовыделения до 5×10^-11 Торр-Л/(с-см^2) в условиях сверхвысокого вакуума (<10^-10 мбар), что на 1-2 порядка ниже, чем у HPBN, что делает его предпочтительным выбором для основных компонентов полупроводникового эпитаксиального оборудования. С точки зрения химической инертности оба материала противостоят коррозии от расплавленных металлов (Al, Cu, Au) и неокисляющих кислот. Однако PBN демонстрирует более высокую стойкость к коррозии от расплавленных щелочей (например, NaOH) благодаря отсутствию примесных фаз. Испытания на порог высокотемпературного окисления показывают, что PBN остается стабильным до 850°C в сухом воздухе, превосходя порог HPBN в 800°C. Эта разница объясняется наличием ускорителя на границах зерен HPBN, который ускоряет процесс окисления.

4.3 Механические свойства и обрабатываемость

Прочность на изгиб (30-100 МПа) и вязкость разрушения (2,5-3,5 МПа-м^1/2) ГПБН придают ему способность к обработке, подобно графиту, что позволяет получать сложные геометрические формы путем обычной механической обработки. Хотя PBN обладает более высокой прочностью (120-180 МПа) в направлении плоскости a-b, его слоистая структура приводит к хрупкому расслоению вдоль оси c (вязкость разрушения составляет всего 1,0-1,8 МПа-м^1/2), а микротвердость (350-400 кгс/мм2) примерно в 1,5 раза выше, чем у HPBN. Такое противоречивое сочетание высокой твердости и низкой вязкости делает PBN практически невозможным для обработки точением или фрезерованием, и он может быть непосредственно сформирован только с помощью прецизионного шлифования или процессов осаждения.

Таблица 4 Сравнение основных эксплуатационных параметров

|

Свойство |

Нитрид бора горячего прессования (HPBN) |

Пиролитический нитрид бора (PBN) |

|

Теплопроводность в плоскости |

25-60 Вт/(м-К) |

150-220 Вт/(м-К) |

|

Теплопроводность по толщине |

25-60 Вт/(м-К) |

1-3 Вт/(м-К) |

|

Скорость газовыделения в вакууме |

~10^-9 Торр-Л/(с-см2) |

<5×10^-11 Торр-Л/(с-см2) |

|

Обрабатываемость |

Хорошая (применимо точение/сверление) |

Плохая (ограничивается резанием/шлифованием) |

4.4 Физическая сущность различий в характеристиках

Ярко выраженная анизотропия в PBN обусловлена его высокоориентированной столбчатой зернистой структурой: сильные ковалентные связи в плоскостях a-b способствуют высокой теплопроводности, в то время как слабые ван-дер-ваальсовы силы вдоль оси c вызывают значительное термическое сопротивление. Напротив, HPBN демонстрирует однородные свойства благодаря случайной укладке зерен. Его изолированные микропоры несколько снижают механическую прочность, но обеспечивают возможность обработки. Примечательно, что сосуществование высокой прочности PBN в плоскости (параллельно поверхности осаждения) и слабой целостности через толщину отражает слоистую кристаллическую структуру гексагонального нитрида бора, в которой ковалентная связь в базальной плоскости на два порядка превышает прочность межслоевых ван-дер-ваальсовых сил.

4.5 Принципы инженерного выбора

В полупроводниковых сверхвысоковакуумных системах тигель PBN оказывается незаменимым благодаря сверхнизкому газовыделению и высокой чистоте. Для применений, требующих способности выдерживать механические нагрузки или сложного формования (например, футеровка ячеек для электролиза расплавленной соли), HPBN предлагает больше преимуществ в обработке. Это различие в характеристиках обусловлено точностью структурного контроля: HPBN представляет собой компромисс, присущий обычной порошковой металлургии, в то время как PBN демонстрирует способность осаждения из паровой фазы максимизировать внутренние свойства материала. Будущие достижения требуют устранения ограничений на обработку PBN или улучшения теплопроводности HPBN с помощью методов управления ориентацией зерен.

Рис. 4 Тигель для пиролитического нитрида бора VGF

5 Анализ типичных сценариев применения

5.1. Преимущественные области применения горячепрессованного нитрида бора (HPBN)

HPBN демонстрирует незаменимую ценность в областях применения, требующих изотропных свойств, обрабатываемости и экономичности: Крупногабаритные высокотемпературные емкости, такие как тигли для расплава полупроводников GaAs/GaP (диаметр >300 мм) и распределительные ванны для литья алюминиевых сплавов, используют его равномерный коэффициент теплового расширения (3,5-4,5×10^-6/°C), чтобы выдерживать нагрузки при термоциклировании, а значительная толщина стенок (≥20 мм) обеспечивает удержание расплавленного материала. Для сложных функциональных компонентов HPBN позволяет обрабатывать каналы охлаждения в футеровке плазменно-дуговой камеры, устойчивой к эрозии дуги, и достигать Ra 0,4 мкм на поверхности стеклянных формовочных матриц для предотвращения адгезии. В таких чувствительных к стоимости областях применения, как сварочные сопла или приспособления для термообработки, спеченное производство HPBN позволяет снизить затраты на 60-80% по сравнению с PBN, при этом контролируемая пористость (<3%) сохраняет функциональные характеристики. В качестве примера можно привести опоры для изоляции печей из поликристаллического кремния (прочность на изгиб ≥80 МПа), деформация которых составила <0,5 мм после 2000 часов работы при температуре 1560°C, что значительно превосходит графитовые альтернативы.

PBN доминирует в высокотехнологичных областях применения благодаря исключительной чистоте (>99,99%), внутренней плотности и продуманной тепловой анизотропии. При производстве сверхчистых полупроводников исходные лодочки MBE предотвращают загрязнение металлами (Al, Fe), а скорость газовыделения PBN <5×10^-11 Торр-Л/(с-см^2) сохраняет целостность пленки. Вертикальный рост кристаллов GaAs по методу Бриджмена (VB) позволяет достичь уровня примесей углерода <10^15 атомов/см^3 с использованием тиглей PBN. В критически важных вакуумных системах, таких как коллиматоры синхротронных линий (10^-10 Па), используются вкладыши из PBN для предотвращения десорбции углеводородов, а источники ионов для масс-спектрометров используют их низкий выход распыления (<10^-4 атомов/ион). Направленное терморегулирование включает в себя радиаторы лазерных диодов, где 2-миллиметровые подложки PBN обеспечивают >200 Вт/(м-К) внутриплоскостной проводимости при ограничении проводимости по оси c до 1,5 Вт/(м-К), и мониторные экраны непрерывного литья, поддерживающие холодные концы <200°C, несмотря на горячие зоны 1600°C. Способность PBN к формовке, близкой к сетке, позволяет создавать тонкостенные структуры, такие как трубки генераторов радиочастотной плазмы (толщина 0,8-1,2 мм, осажденный Ra<0,1 мкм), обеспечивая однородность плазмы без последующей обработки. В примере ионного имплантера с использованием дуговых камер PBN (чистота 99,995 %) металлическое загрязнение кремниевых пластин было снижено до 5×10^9 атомов/см2, что на два порядка ниже, чем у компонентов из глинозема.

Таблица 5 Механизм принятия решения о выборе

|

Размерность выбора |

Предпочтительные условия для HPBN |

Предпочтительные условия PBN |

|

Требование к чистоте |

≤99,9% приемлемо |

>99,99% (необходимо избегать следов загрязнения) |

|

Уровень вакуума |

Высокий вакуум (HV, 10^-3~10^-7 Па) |

Сверхвысокий/экстремальный вакуум (UHV/XHV, <10^-8 Па) |

|

Тепловое управление |

Изотропное распределение тепла |

Инженерная анизотропия (разница между плоскостью a-b и осью c >100×) |

|

Геометрическая сложность |

Трехмерные сложные структуры (требующие механической обработки) |

Тонкостенные оболочки/трубчатые структуры (формование прямым напылением) |

|

Ограничение по стоимости |

Средне-низкий бюджет |

Премиальная производительность оправдана |

5.2 Глубокая взаимосвязь сценариев применения

Преимущество внутренней чистоты:

Доминирующее положение PBN в полупроводниковых приложениях обусловлено его внутренней чистотой. Процесс осаждения из паровой фазы исключает попадание элементов, помимо B и O (например, Ca, Al), присутствующих в спекаемых материалах, в то время как даже 0,1% B2O3 в HPBN может улетучиваться при температуре выше 1400°C и загрязнять эпитаксиальные слои InP.

Инновации в области терморегулирования:

Тепловая анизотропия PBN позволяет создавать революционные архитектуры теплоотвода. В лазерных модулях киловаттного класса подложки из PBN повышают эффективность теплоотвода на 300 %, ограничивая повышение температуры термочувствительной оптики до <5 °C - значительное улучшение по сравнению с обычными подложками из AlN, которые обычно вызывают повышение температуры до >30 °C.

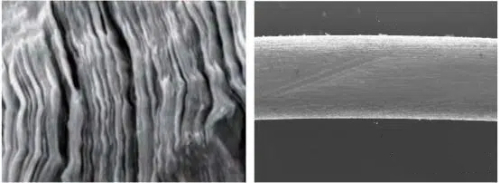

Рис. 5 CVD-процесс также позволяет получить практически идеальную слоистую структуру PBN, как показано на рисунке ниже. Это приводит к анизотропной теплопроводности - теплопроводность в направлении осаждения (A-направление) и перпендикулярно плоскости осаждения (C-направление) различается примерно в 20 раз, что делает его идеальным материалом для изготовления корпусов для выращивания кристаллов. Поэтому PBN Crucibles также является популярным выбором в области выращивания кристаллов GaAs.

Устранение последствий отказов:

Применение HPBN в плазменно-дуговых камерах позволяет использовать его равномерные характеристики износа. Поликристаллическая структура обеспечивает изотропную скорость эрозии при напылении (0,1-0,3 мм/1000 ч), в то время как PBN может испытывать послойное расслоение при ионной бомбардировке из-за своей анизотропной слоистой структуры.

6 Заключение

Разница в характеристиках между нитридом бора горячего прессования (HPBN) и пиролитическим нитридом бора (PBN) обусловлена их различными технологическими процессами. HPBN, полученный путем спекания порошка, создает поликристаллическую структуру с изотропными свойствами и хорошей обрабатываемостью при более низкой стоимости. Однако остаточная пористость (0,5-3%) и спекающие добавки ограничивают его чистоту до ≤99,9%, что приводит к повышенному газовыделению в вакууме (~10^-8 Торр-Л/(с-см^2)). В отличие от этого, PBN выращивает столбчатые зерна путем химического осаждения из паровой фазы, достигая чистоты >99,995 % и уровня газовыделения менее 5×10^-11 Торр-Л/(с-см^2). Его теплопроводность демонстрирует ярко выраженную анизотропию, достигая 220 Вт/(м-К) в плоскости a-b, но только 2 Вт/(м-К) вдоль оси c, хотя слабое межслойное соединение вызывает хрупкость при механической обработке.

Выбор области применения зависит от границ характеристик:

- HPBN отлично подходит для больших расплавленных тиглей (например, при выплавке меди) и футеровок плазменных камер, требующих сложной механической обработки или чувствительных к стоимости.

- PBN остается незаменимым для тиглей MBE, дуговых камер ионных имплантеров и лазерных радиаторов, требующих чистоты >99,99 % или направленного терморегулирования.

При выборе приоритет отдается трем важнейшим параметрам:

- Требования к вакууму: PBN обязателен при давлении <10^-8 Па

- Терморегулирование: PBN необходим, если требуется направленная теплопроводность (>200 Вт/(м-К) в плоскости с утечкой <3% через толщину).

- Пороговая стоимость: PBN предпочтительнее в сценариях, где требования к производительности перевешивают простоту обработки и чувствительность к стоимости.

Будущие прорывы должны устранить фундаментальные ограничения: HPBN требует повышенной проводимости в плоскости (в настоящее время <40 Вт/(м-К)), а PBN - повышенной вязкости по оси с. Гибридные структуры (например, покрытия из PBN на подложках из HPBN) представляют собой жизнеспособные решения, уже подтвердившие 50-процентное увеличение срока службы в лотках для полупроводниковых носителей.

Чтобы в полной мере использовать уникальные преимущества как HPBN, так и PBN, необходимо иметь постоянный доступ к высококачественным материалам, предназначенным для конкретного применения. Компания Stanford Advanced Materials (SAM) находится в авангарде этой цепочки поставок, предлагая широкий ассортимент продукции из нитрида бора, отвечающей строгим требованиям полупроводниковой, аэрокосмической и промышленной отраслей. Помимо предоставления продукции, SAM обеспечивает экспертную техническую поддержку и индивидуальные решения, позволяя инженерам и разработчикам материалов оптимизировать производительность и ускорить инновации. Сотрудничество с такими надежными поставщиками, как SAM, обеспечивает полную реализацию преобразующего потенциала полиморфов нитрида бора на различных и сложных технологических рубежах.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento