Порошок для 3D-печати: что это такое и как его используют?

3D-печать, более коммерческое название аддитивного производства (AM), впервые была упомянута Мюрреем Лейнстером в 1940-х годах. Хотя 3D-печать составляет менее 1 % мирового рынка производства, ее преимущества по сравнению с традиционным производством приводят к тому, что рынок 3D-печати увеличивается почти вдвое каждые 3 года. Ожидается, что с 2022 по 2030 год мировой рынок 3D-печати будет расти на 20,8 % в год [1]. Благодаря широкому применению в здравоохранении, автомобильной, аэрокосмической, оборонной промышленности и т.д., 3D-печать, несомненно, является одним из самых популярных методов производства в будущем.

3D-печать имеет 7 подразделений: Фотополимеризация в чанах, Струйная обработка материалов, Экструзия материалов, Струйная обработка связующего, Сплавление в порошковом слое, Ламинирование листов и Направленное осаждение энергии. Последние 4 направления используют в качестве сырья порошок для 3D-печати.

Что такое порошок для 3D-печати?

Порошок для 3D-печати - это порошок, используемый в 3D-печати. Обычно он изготавливается из металла, сплава, керамики или полимера.

Порошок для 3D-печати можно разделить на 2 группы по форме: сферический и неправильный. Сферический порошок для 3D-печати обладает лучшей текучестью. Другими словами, сферический порошок для 3D-печати может распределяться более равномерно и создавать однородные слои для создания более прочных компонентов. Но в то же время сферический порошок для 3D-печати стоит дороже, чем нерегулярный.

Как производится порошок для 3D-печати?

В большинстве экспериментов порошок для 3D-печати производится методом распыления, включая распыление водой и распыление газом.

Распыление воды (WA)

Распыление начинается с расплавления исходного сплава/металла (допустима любая форма) в печи. Затем выдержите некоторое время, чтобы убедиться, что плавящаяся жидкость однородно распределена. После этого перелейте жидкость в тигель с огнеупорным соплом, которое может контролировать скорость потока. Откройте сопло и впустите жидкость в камеру распыления. Она свободно падает, затем охлаждается, распыляется и уплотняется высокоскоростными водяными струями. Наконец, вы можете собрать порошок на дне камеры. Еще один необходимый этап - сушка порошка.

Порошок, полученный при распылении воды, обычно неравномерен и не может быть использован в 3D-печати.

Газовая атомизация (GA)

Газовая атомизация похожа на водяную, за исключением процесса распыления. Для распыления порошка используется поток газа высокого давления (обычно инертный газ). Поскольку удельная теплоемкость газа меньше, чем у воды. Каплям требуется больше времени, чтобы остыть и уплотниться. В результате порошок, полученный при распылении газа, будет более сферическим. Диаметр порошка, однако, трудно хорошо контролировать, и он колеблется от 0 до 500 мкм. Даже если мы используем инертный газ во всех процессах, загрязнения все равно могут произойти при переносе плавильной жидкости из печи в тигель или на других этапах.

Электродное индукционное распыление плавильного газа (EIGA)

Электродная индукционная плавка газовым распылением (EIGA) была разработана на основе газового распыления. Вместо того чтобы использовать тигель для покрытия плавящегося металла жидкостью, EIGA использует вращающиеся металлические стержни в качестве сырья, которое плавится под воздействием индукционного тепла. Плавящиеся стержни могут непосредственно попадать в камеру распыления.

EIGA может производить порошок с меньшим диапазоном частиц, и постепенно становится основным методом производства порошка активных сплавов, таких как Ti-6Al-4V.

Плазменное распыление (ПА)

Плазменное распыление (ПА) использует плазму в качестве источника тепла для расплавления исходного сырья, которое должно быть в виде порошка или проволоки. Когда сырье попадает в плазму, оно одновременно расплавляется и распыляется струями инертного газа. Следующие шаги такие же, как и при распылении газа.

Плазменное распыление позволяет получить порошок более сферической формы и меньшего размера.

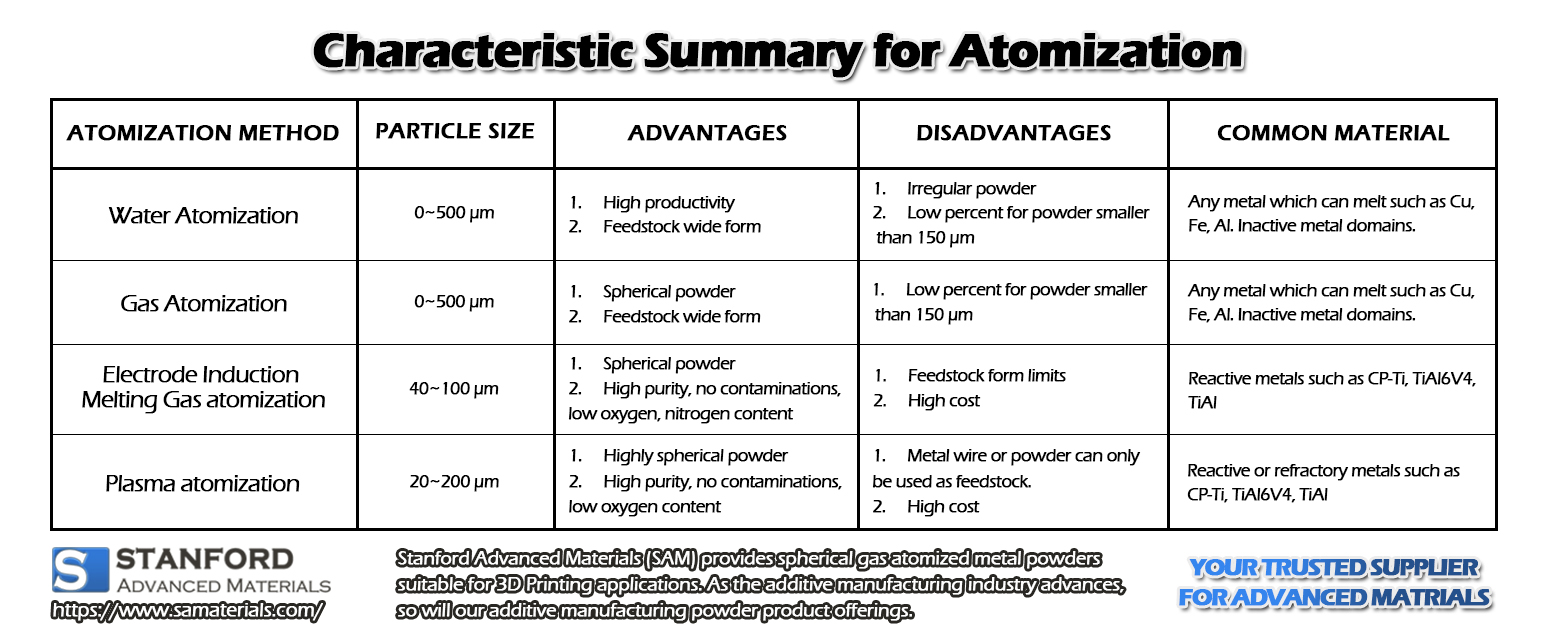

В таблице 1 приведена краткая информация о 4 методах распыления, упомянутых выше.

Как используется порошок для 3D-печати?

Порошок для 3D-печати в основном используется в технологиях 3D-печати на основе порошкового слоя, таких как сплавление порошкового слоя и струйное нанесение связующего. Ключевой принцип этих технологий заключается в послойном изготовлении компонентов с помощью порошка для 3D-печати. Благодаря этому послойному процессу мы можем создавать более сложные и индивидуальные изделия по сравнению с традиционными технологиями.

Валик/раскатчик забирает порошок (обычно металлический или полимерный сферический порошок, например сферический титановый порошок) из системы доставки и наносит его ровным тонким слоем на базовую пластину. Затем лазерный луч избирательно сплавляет порошок. Получается тонкий слой, после чего платформа для сборки перемещается вниз на расстояние слоя, а система доставки - вверх на расстояние слоя, чтобы продолжить повторяющиеся шаги. Это называется сплавлением порошкового слоя.

В другой технологии для соединения порошка используется связующее вещество. Другие процессы очень похожи на сплавление порошкового слоя. Этот процесс называется струйным нанесением связующего.

Порошок - это сырье, которое распределяется по пластине, образуя тонкий слой. Чтобы получить более прочные и детализированные компоненты, параметры порошка очень важны. Порошок неправильной формы не может сформировать однородные и высокоплотные (менее пористые) слои, и это приведет к получению компонентов с низкой плотностью, даже если 3D-печать сломается во время печати. Сферический порошок работает лучше, но и стоит дороже. Порошок с более мелкими частицами может формировать более тонкий слой, другими словами, на один и тот же толстый слой расходуется больше порошка. Слой получается более тонким и деликатным, чем при использовании порошка с более крупными частицами. Будьте осторожны при использовании порошка размером менее 20 мкм, который может легко спекаться и образовывать неравномерный слой. Для работы с таким порошком требуются специальные технологии.

Для получения дополнительной информации посетите домашнюю страницу Stanford Advanced Materials.

Ссылка

1. Отчет о размере и доле рынка 3D-печати, 2022-2030 гг. (n.d.). Получено 7 декабря 2022 г. с веб-сайта https://www.grandviewresearch.com/industry-analysis/3d-printing-industry-analysis.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Chin Trento

Chin Trento