Аддитивное производство (AM) и порошковое наплавление (PBD)

Аддитивное производство

В отличие от традиционных производственных процессов, предполагающих литье из формы для получения изделия, аддитивное производство (AM) позволяет напрямую изготавливать трехмерные сложные компоненты, используя данные CAD (компьютерного проектирования). Поэтому за последние несколько лет AM стремительно развивалось и сейчас является одной из наиболее широко используемых технологий во всем мире. Если вы не знакомы с термином "аддитивное производство", позвольте мне представить вам другое его название - 3D-печать.

Сравнение с традиционным производством

При обычном производстве, например, с использованием компьютерного числового управления, необходимо выбрать подходящие инструменты и материалы для конкретных изделий. Кроме того, необходимо проложить разумные маршруты для работы компьютера, чтобы избежать защемления инструмента. Кроме того, для изготовления сложных изделий необходимо создавать подробные планы.

Одним словом, традиционное производство является сложным и негибким для изготовления индивидуальных и сложных изделий. В отличие от него, AM - это метод производства без использования инструментов. Для AM практически не существует ограничений, поскольку это послойная стратегия производства, как строительных блоков. АМ может легко создавать индивидуальные и персонализированные компоненты и играть заметную роль в области искусственных суставов и стоматологии.

Общий процесс аддитивного производства

Основная идея аддитивного производства заключается в добавлении материалов на одном уровне. Весь процесс контролируется данными САПР. В процессе AM используется источник тепла, такой как лазер, электронный луч или ультрафиолетовое излучение (УФ), чтобы расплавить металлы для напыления слоев. Толщина слоя - важный фактор, который может повлиять на скорость AM. Чем тоньше толщина слоя, тем более детализированные и тонкие компоненты мы создаем, и в то же время тем больше времени требуется для AM. Это краткое описание процесса аддитивного производства. Теперь давайте узнаем о нем более подробно.

Шаг 1

Первый шаг - создание 3D-модели с помощью программного обеспечения CAD. Мы также можем отсканировать готовый образец, чтобы построить копию 3D-модели в обратном порядке. Главная цель - создать геометрическую цифровую деталь для последующей печати.

Шаг 2

Затем преобразуйте данные САПР в формат STL (стандартный язык тесселяции). Этот формат представляет только геометрию поверхности 3D-объекта, но не может отображать цвета, материалы и другие свойства CAD-данных. Иногда формат STL может быть заменен на AMF (файл аддитивного производства).

Шаг 3

Поскольку в AM материалы создаются послойно, данные STL необходимо "разобрать" на части. Затем нужно преобразовать эти части в коды, которые может использовать система АМ. Обычно сгенерированная траектория движения инструмента преобразуется в формат G-кода. Вот и вся предварительная подготовка к установке АМ.

Шаги 4

После предварительной подготовки необходимо правильно эксплуатировать AM-машину, чтобы избежать выпуска бракованных изделий. На конечный этап изготовления изделия могут повлиять такие факторы, как тип материала, толщина слоя, источник питания, скорость перемещения, температура окружающей среды и многое другое. Кроме того, поскольку АМ - это метод послойной печати, при печати прошивных или подвесных компонентов необходима поддержка пластины. Кроме того, поддержка пластины может быть удалена напрямую или отделена с помощью различных растворителей. После этих соображений последнее, на что следует обратить внимание, - это убедиться, что AM-машина имеет достаточно поддерживающих материалов для работы.

Шаг 5

Когда процесс печати завершен, некоторые изделия могут быть легко удалены с пластины, в то время как некоторые могут потребовать сжигания или использования химических растворителей для растворения бесполезных частей, чтобы осталась целевая деталь.

Некоторые продукты, предназначенные для специфического применения, должны пройти другие процессы, чтобы соответствовать требованиям продукта перед использованием. Например, некоторые из них необходимо нагреть, чтобы улучшить специфические свойства продукта, а некоторые - отполировать, чтобы удовлетворить требованиям к гладкости.

Сплавление в порошковом слое

Аддитивное производство имеет несколько направлений: сплавление порошка, направленное осаждение энергии, струйное нанесение связующего, струйное нанесение материала, экструзия материала, фотополимеризация в чанах и ламинирование листов [1]. Мы сосредоточимся на лазерно-порошковом сплавлении.

Что такое порошковая плавка?

Сплавление порошкового слоя использует лазерные или электронные лучи в качестве источника нагрева для послойного сплавления отдельных участков порошковых частиц с целью создания уникальных сложных изделий. Лазерно-порошковая плавка (L-PBF) имеет различные названия в науке и литературе, такие как селективное лазерное плавление (SLM), прямое лазерное спекание металлов (DMLS), LaserCusing и т.д.[2]L-PBF - это технология, состоящая из множества подпроцессов: "поглощение и отражение лазерного излучения дисперсной средой, тепло- и массообмен, фазовые превращения, подвижная граница раздела фаз, газо- и гидродинамика, химические реакции, застывание и испарение, усадка, деформация и т.д. [2]"

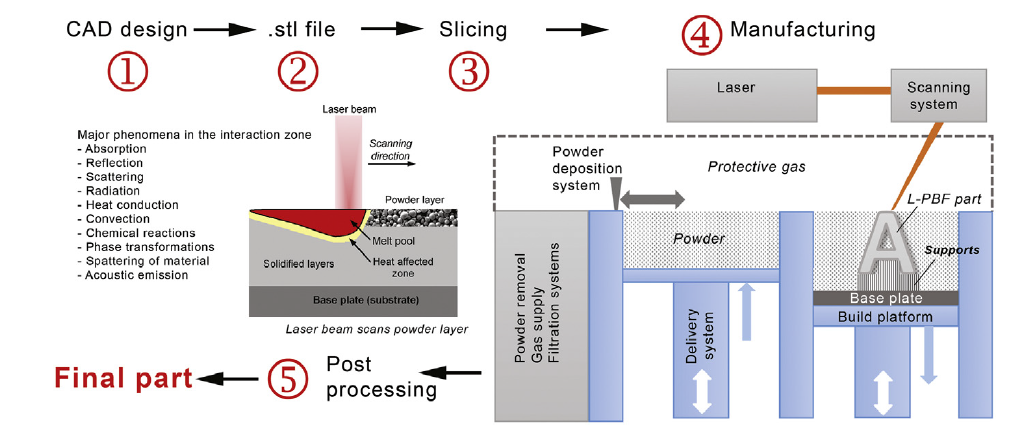

На процесс L-PBF могут влиять более 130 входных параметров. Наиболее важными влияющими факторами являются "Параметры станка", "Параметры материала", "Параметры процесса" и "Параметры последующей обработки". В отличие от экспериментов с контрольными переменными, небольшое изменение в L-PBF не может непосредственно показать прямое изменение в выходе. Обычно небольшое изменение может привести к множеству соответствующих изменений, что может вызвать непредсказуемые результаты. PBF все еще нуждается в дополнительном изучении, чтобы стать всеобъемлющей технологией. На рисунке 1 [1] показан общий процесс работы L-PBF.

Рисунок 1: Рабочий процесс L-PBF [3]

Основные процедуры L-PBF

Валик/рекуатор забирает порошок (обычно металлический или полимерный сферический порошок, например сферический титановый порошок) из системы доставки и наносит его равномерным тонким слоем на базовую пластину. Затем лазерный луч из сканирующей системы под контролем компьютера сплавляет порошок на базовой пластине. Получается тонкий слой, после чего платформа для сборки перемещается вниз на расстояние слоя, а система доставки - вверх на расстояние слоя, чтобы продолжить повторяющиеся шаги. В конце концов, требуется постобработка: извлечение изделий из порошка и удаление порошка с изделий. Все эти процедуры происходят в атмосфере защитного газа, чтобы предохранить порошок от реакции с O2.

Микросъемка в L-PBF

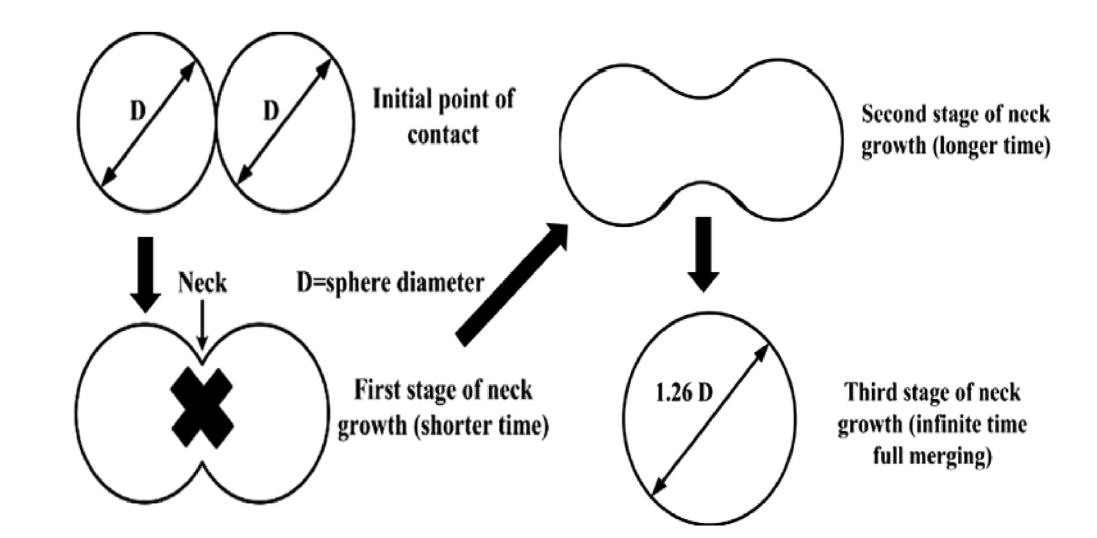

Две крошечные частицы плавятся и сливаются вместе под действием силы поверхностного натяжения, когда лазерный луч сплавляет порошок (в данном случае мы обсуждаем только жидкофазное спекание). "Вязкое течение является основной движущей силой в этом процессе", - говорит Саху [4]. А коалесценция получила название "образование горловины". Более подробное объяснение всей процедуры показано на рисунке 2 [4].

Рисунок 2: Процесс коалесценции

Вначале две частицы соприкасаются друг с другом. При повышении температуры они начинают плавиться и соединяться в шейки благодаря высокой поверхностной энергии. Этот процесс называется поверхностной диффузией. Длина шейки увеличивается до тех пор, пока поверхностная диффузия не закончится. В это время длина шейки достигает максимального значения. Происходит зернограничная диффузия, в результате которой образуются поры. Наконец, усадка останавливает весь процесс, и спекание завершается.

Увеличение мощности лазерного луча приводит к повышению температуры. Кроме того, поскольку при более высоких температурах зернограничная диффузия будет более стабильной, вся процедура может проходить более гладко. В результате время консолидации может быть сокращено.

Система доставки и осаждения L-PBD

Существует два способа доставки L-PBD. Первый - порошок хранится в резервуаре (см. рис. 1) и поддерживается поршнем, перемещающимся вверх и вниз для подачи порошка для аддитивного производства. Именно таким образом большинство коммерческих машин L-PBD поставляют свою продукцию. Другой способ заключается в том, что резервуар подает порошок в бункер. Бункер располагается над рабочей плоскостью для подачи порошка. Это комбинация систем доставки и осаждения. [5]

После доставки, система осаждения в основном поддерживает тонкий и равномерный слой порошка для лазерного луча, чтобы сплавить. Большинство систем осаждения порошка совершают линейные возвратно-поступательные движения. Система повторного покрытия имеет много типов, таких как мягкое лезвие повторного покрытия (кремниевое или резиновое лезвие), твердое лезвие повторного покрытия (твердая инструментальная сталь) и ролик (твердая инструментальная сталь).

Устройство для повторного покрытия с мягким лезвием является мягким и гибким и не повреждает деталь. Более того, он дает преимущества при изготовлении тонких, легко ломающихся или деформирующихся сотовых структур. Однако мягкое лезвие относительно слабое, и его часто приходится менять.

В отличие от мягкоголезвийного ракеля, жесткий не допускает деформации металла в процессе производства. Она остановится, и дефектная деталь не будет изготовлена. Таким образом, это экономит и время, и деньги.

Валик может распределять порошок в 3D-системе и делать очень ровный слой порошка. Ролик можно использовать в крошечных рабочих полях для создания более мелких частиц, принимая во внимание принцип его работы.

Материал порошка

Одним из самых важных компонентов в процессе L-PBF является материал порошка. Он может повлиять на дальнейшие параметры работы машины. Кроме того, материал порошка во многом определяет качество продукции.

В системах L-PBF используется металлический порошок размером от 5 до 60 мкм. Наиболее подходящими для L-PBF являются сферические порошки, которые обладают высокой плотностью упаковки, хорошей текучестью и могут равномерно распределяться по подложкам [5]. Например, сферический никелевый порошок, порошок высокоэнтропийных сплавов FeAlNiCrX, сферический порошок на основе кобальта и т.д. являются основными популярными сферическими порошками, используемыми в области L-PBF.

Ссылки:

- Ядройцев, И., Ядройцава, И., Плесси, А. Д., и Макдональд, Э. (2022). 2 - Основы лазерной плавки в порошковом слое. Основы лазерной плавки металлов в порошковом слое (стр. 16). эссе, Elsevier.

- Ядройцев, И., Ядройцава, И., Плесси, А. Д., и Макдональд, Э. (2022). 2 - Основы лазерной плавки в порошковом слое. Основы лазерной плавки металлов в порошковом слое (стр. 18). эссе, Elsevier.

- Ядройцев, И., Ядройцава, И., Плесси, А. Д., и Макдональд, Э. (2022). 2 - Основы лазерной плавки в порошковом слое. В книге "Основы лазерной сварки металлов в порошковом слое" (стр. 19). эссе, Elsevier.

- Саху, С. (2020). Консолидационное поведение металлических порошков в лазерном аддитивном производстве. Metal Powder Report. https://doi.org/10.1016/j.mprp.2020.06.060.

- Ядройцев, И., Ядройцава, И., Плесси, А. Д., и Макдональд, Е. (2022). 2 - Основы лазерной плавки в порошковом слое. В книге "Основы лазерной порошковой плавки металлов" (стр. 26-30).

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Chin Trento

Chin Trento