Облегчение углеродного волокна определяет будущее автомобильной промышленности

Аннотация

В современных глобальных условиях автомобильная промышленность сталкивается с серьезными проблемами, связанными с усилением энергетического кризиса и растущими экологическими проблемами, что вызывает острую необходимость в технологических инновациях. В этом контексте новые энергетические транспортные средства (NEV), особенно электромобили (EV), стали важнейшим путем к энергосбережению и сокращению выбросов. Однако достижение большей энергоэффективности остается ключевой задачей, что подчеркивает важность продолжения исследований в области передовых решений.

Динамика рынка подчеркивает эту актуальность. Например, американский рынок EV, несмотря на рост, демонстрировал высокую волатильность в 2025 году в связи с изменениями в политике. За всплеском до истечения срока действия субсидий последовал резкий спад, что свидетельствует об уязвимости отрасли перед внешними стимулами и о продолжающемся переходе от роста, определяемого политикой, к росту, определяемому рынком. Такие условия усиливают давление на разработку основных технологий, которые повышают производительность и экономическую эффективность независимо от субсидий.

Таким образом, облегчение стало основной стратегией повышения эффективности, дальности хода и экологичности автомобилей нового поколения. Среди передовых материалов композиты из углеродного волокна выделяются своей исключительной удельной прочностью и жесткостью, предлагая преобразующий потенциал для автомобильного дизайна. В данной статье систематически рассматривается роль композитов из углеродного волокна в облегчении автомобильных конструкций. В ней рассматривается их применение в таких критических областях, как кузовные конструкции и аккумуляторные системы, анализируются их основные преимущества в снижении веса, безопасности и гибкости конструкции, а также решаются постоянные проблемы, связанные со стоимостью, масштабируемостью производства и переработкой. Наконец, в статье описываются будущие тенденции, направленные на более широкую коммерциализацию за счет инноваций в области материалов, оптимизации процессов и моделей циркулярной экономики.

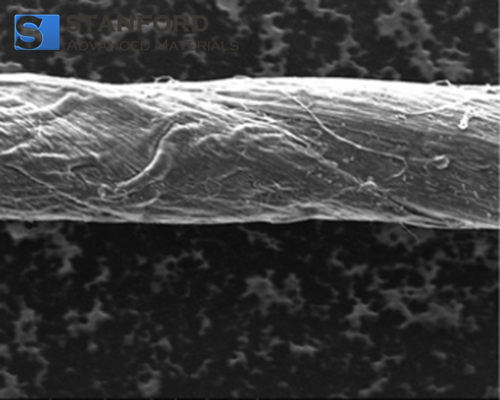

Рис. 1 Ткань из углеродного волокна

1 Введение в материалы из углеродного волокна

1.1 Введение в свойства материала

Углеродное волокно - это высокоэффективный материал, состоящий преимущественно из атомов углерода, известный своим исключительным сочетанием свойств, включая высокую удельную прочность и жесткость, отличную усталостную прочность и низкое тепловое расширение. Эти свойства обусловлены его микроструктурой: выравниванием графитовых базальных плоскостей параллельно оси волокна, возникающим в результате контролируемого пиролиза исходных полимеров. Такая анизотропная структура придает волокну превосходные механические характеристики вдоль его оси, сохраняя при этом очень низкую плотность, что позволяет получить значения удельной прочности и модуля упругости, которые являются одними из самых высоких среди всех инженерных материалов. Таким образом, углеродное волокно служит главным армирующим элементом в современных композитных материалах.

Промышленное производство основано в основном на трех системах прекурсоров: полиакрилонитриле (ПАН), нефтяной или каменноугольной смоле и вискозе. Углеродные волокна на основе ПАН доминируют на рынке, предлагая наилучший баланс механических свойств и технологичности для конструкционных применений. Волокна на основе смолы могут быть адаптированы для получения сверхвысокого модуля упругости или теплопроводности, в то время как волокна на основе вискозы являются нишевыми. Характеристики и стоимость существенно различаются в этих категориях и их подклассах, что делает точную классификацию крайне важной. Таким образом, термин "углеродное волокно" охватывает широкое семейство материалов.

Номенклатура развилась из исторических систем, которые объединяли тип прекурсора, температуру термообработки (например, LHT - низкая, HHT - высокая) и механический класс (например, HT - высокопрочный, HM - высокомодульный, UHM - сверхвысокомодульный). Хотя такие классификации обеспечивают общую основу, они не могут охватить весь спектр свойств современных волокон. Сегодня производители и международные стандарты определяют подробные спецификации, в которых указываются такие параметры, как прочность на разрыв и модуль упругости, количество нитей, размер волокон, обработка поверхности и химический состав, которые имеют решающее значение для проектирования и обработки композитов.

Рис. 2 Микроструктура материалов из углеродного волокна

1.2 Обзор производственных процессов

Индустриальный путь современного производства углеродных волокон - это процесс карбонизации волокон-предшественников. Состав и содержание углерода в трех типах используемых сырьевых волокон приведены в таблице.

Таблица 1 Основные прекурсоры (протофибриллы) для производства углеродных волокон и их свойства

|

Название исходного волокна |

Первичный химический состав |

Содержание углерода (%) |

Выход углеродного волокна (%) |

|

Вискозное волокно |

(C₆H₁₀O₅)ₙ |

45 |

21 - 35 |

|

Полиакрилонитрильное волокно |

(C₃H₃N)ₙ |

68 |

40 - 55 |

|

Асфальтовое волокно |

C, H |

>85 (типичный 95) |

80 - 90 |

Превращение полимерных прекурсоров (например, ПАН, смола) в углеродное волокно включает в себя ряд критических термохимических обработок. Основными этапами являются стабилизация (или окисление, обычно при 200-300°C на воздухе, чтобы сделать прекурсор легкоплавким), карбонизация (при температуре примерно 1000-1500°C в инертной атмосфере для удаления неуглеродных элементов) и дополнительная графитизация (при температуре выше 2500°C для улучшения выравнивания кристаллов и повышения модуля упругости). Последующая обработка поверхности (например, электрохимическое оксидирование) и осаждение (нанесение защитного полимерного покрытия) необходимы для оптимизации адгезии волокна к матричной смоле в композитных материалах. Альтернативным, менее распространенным методом производства является химическое осаждение из паровой фазы (CVD), которое каталитически выращивает прерывистые нити из углеводородных газов, получая волокна с различными структурами и свойствами.

Для автомобильных применений превращение углеродных волокон в конструкционные компоненты опирается на несколько зрелых производственных процессов, каждый из которых подходит для различных геометрий, объемов и требований к эксплуатационным характеристикам деталей.

2 Области применения углеродного волокна в автомобильной промышленности

Применение углеродного волокна в автомобильной промышленности расширяется от элитных до основных сегментов, при этом его основная ценность заключается в повышении производительности и энергоэффективности за счет экстремального снижения веса. В таблице ниже приведены основные области его применения и примеры в различных сегментах автомобилей:

Таблица 2 Основные области применения и примеры использования углеродного волокна в различных сегментах автомобилей

|

Области применения |

Основные компоненты применения |

Основные преимущества |

Репрезентативные примеры/технологии |

|

Высокопроизводительные и роскошные автомобили |

Кузов-монокок, рама шасси, интерьер и внешняя отделка |

Сверхлегкая конструкция, исключительная жесткость, улучшенная управляемость и безопасность |

Lamborghini LB744, McLaren W1 |

|

Постепенное проникновение в массовые легковые автомобили |

Местные детали усиления, корпус блока батарей, колеса |

Значительное снижение веса, увеличенный запас хода, оптимизированное потребление энергии |

BMW i Series, Audi e-tron, колеса из углеродного волокна |

|

Эталонное применение в гонках и суперкарах |

Полностью углепластиковый монокок кокпита |

Высший стандарт производительности и безопасности |

McLaren F1 (первопроходец), передача технологий в гонках F1 |

|

Развивающаяся область в новых энергетических транспортных средствах |

Ротор системы электропривода, резервуар для хранения водорода |

Повышение эффективности электропривода, обеспечение возможности хранения водорода под высоким напряжением и непосредственное увеличение дальности поездки |

Электропривод GAC Quark, бак для хранения водорода типа IV на 70 МПа |

2.1 Высокопроизводительные и роскошные автомобили

В высокопроизводительном автомобилестроении применение углеродного волокна играет ключевую роль в создании кузовов-монококов и рам шасси, где максимальная жесткость при минимизации массы имеет первостепенное значение. Одним из ярких примеров является гибридный гиперкар Lamborghini LB744, который оснащен новым монококом из углеродного волокна. В его передней части используется "Forged Composites®", запатентованная технология компрессионного формования коротких волокон. Такой подход позволяет снизить вес передней части на 20 % по сравнению с алюминиевой конструкцией и увеличить общую жесткость на кручение на 25 %, обеспечивая структурную целостность, необходимую для управления мощностью, превышающей 1 000 лошадиных сил. Аналогичным образом, флагманский суперкар McLaren W1 использует монокок кокпита "Aerocell" - технологию, заимствованную из Формулы-1. Он включает в себя наплавленные вручную сверхлегкие препреги и интегрированную конструкцию с фиксированным сиденьем, в результате чего получился самый легкий и жесткий монокок за всю историю марки.

2.2 Постепенное проникновение в массовый сектор пассажирских автомобилей

В основном автомобильном секторе применение углеродного волокна стратегически направлено на целенаправленное усиление ключевых компонентов для оптимизации экономической эффективности и производительности. Первым эталоном стала модель BMW i3, в которой пассажирский отсек был изготовлен из углепластика (CFRP), известного как архитектура LifeDrive с карбоновым сердечником, что позволило добиться значительного снижения веса. Современные реализации более избирательны. Например, в Audi e-tron используется углепластиковая задняя поперечина крыши, чтобы снизить центр тяжести автомобиля. Аналогично, в NIO ET7 углепластик используется в балках усиления крыши, повышая жесткость на кручение и снижая вес этих деталей примерно на 30 % по сравнению с традиционными материалами. Еще одно важное применение - производство колес: колеса из углепластика могут быть на 30-40 % легче своих кованых алюминиевых аналогов, что значительно снижает неподрессоренную массу, улучшая управляемость, качество езды и ускорение. Кроме того, композиты из углеродного волокна все чаще используются для изготовления корпусов аккумуляторных батарей в электромобилях. Высокая удельная прочность и жесткость углепластика может способствовать значительному снижению общей массы аккумуляторной системы, что очень важно для увеличения дальности хода автомобиля.

Рис. 3 BMW I3 с компонентами из углепластика

2.3 Эталонное применение для гоночных автомобилей и суперкаров

Автоспорт стал как испытательным полигоном, так и основной движущей силой развития композитных материалов из углеродного волокна в автомобильном дизайне. Вершиной этого применения является монокок из углеродного волокна - единая структура, объединяющая шасси, кокпит и критически важные элементы безопасности, обеспечивая непревзойденную жесткость, защиту от столкновений и снижение веса. Переход этой технологии в серийные суперкары начался с McLaren F1 1992 года, первого дорожного автомобиля с каркасом из углеродного волокна. Его трудоемкое изготовление потребовало более 6 000 часов, что подчеркнуло изначальную эксклюзивность материала. Сегодня эта гоночная родословная находит непосредственное отражение в современных гиперкарах. Монококи таких автомобилей, как McLaren W1 (с "аэроэлементом") и современные модели Lamborghini, являются прямыми наследниками этой гоночной технологии, использующей усовершенствованные производные тех же основных принципов производства для достижения исключительных характеристик.

2.4 Развивающиеся направления в области новых энергетических транспортных средств

Необходимость повышения эффективности новых энергетических транспортных средств (NEV) увеличивает ценность композитов из углеродного волокна. В то время как облегчение конструкций автомобиля косвенно увеличивает запас хода - снижение снаряженной массы на 10 % может увеличить запас хода электромобиля примерно на 6-8 % - его непосредственная интеграция в электрическую трансмиссию дает дополнительные преимущества. Например, GAC Group разработала роторы электродвигателей, армированные углеродным волокном, что позволяет им безопасно работать на скорости свыше 30 000 об/мин. Эта инновация повышает удельную мощность и эффективность, непосредственно способствуя увеличению дальности хода на 30-50 км в своих моделях.

Для автомобилей на водородных топливных элементах (FCEV) углеродное волокно является вспомогательным материалом, не заменяющим баки высокого давления типа IV. Намотка нитей углеродного волокна в этих емкостях позволяет безопасно хранить водород под давлением 70 МПа, достигая гравиметрической плотности хранения около 7%. Такое соотношение высокого давления и веса является основополагающим фактором для достижения конкурентоспособной дальности хода для FCEV. Производители по всему миру используют передовые технологии, такие как сухая намотка, для производства этих критически важных баков с повышенной эффективностью и постоянством.

Рис. 4 Водородный баллон из углеродного волокна

3 Основные преимущества и ценности

3.1 Преимущества снижения веса

Преимущества облегчения автомобильной техники поддаются количественной оценке во многих областях. В первую очередь, снижение массы уменьшает энергию, необходимую для приведения в движение. Исследования показывают, что для аккумуляторных электромобилей снижение массы автомобиля на 10 % может увеличить запас хода примерно на 6-8 %, что является критически важным показателем для принятия потребителем. В коммерческих приложениях это означает прямую экономическую выгоду: например, масса, сэкономленная за счет использования легких материалов или интеграции конструкции, может быть перераспределена на увеличение грузоподъемности в рамках ограничений полной массы автомобиля, что повышает доход от каждой поездки.

Кроме того, снижение массы значительно улучшает динамические характеристики. Снижение инерции обеспечивает более быстрый разгон, более чуткое управление и сокращение тормозного пути. Проектирование на уровне системы, сочетающее облегченные конструкции с оптимизированными силовыми агрегатами, позволяет добиться значительного повышения эффективности и мощности. Для электромобилей композитные материалы на основе углеродного волокна обладают особым преобразующим потенциалом благодаря многофункциональной интеграции. Новаторские исследования, например, в области структурных композитных материалов для аккумуляторов, проводимые Технологическим университетом Чалмерса, изучают возможность встраивания накопителей энергии в несущие компоненты из углеродного волокна. Такой подход может снизить массу системы сверх обычного облегчения, а исследования показывают, что можно увеличить дальность поездки на 70 % за счет эффективного устранения массы отдельного блока батарей.

3.2 Безопасность и долговечность

Помимо облегчения веса, композиты из углеродного волокна обеспечивают революционные преимущества пассивной безопасности за счет их настраиваемых характеристик при столкновении. В отличие от изотропных металлов, композиты позволяют инженерам программировать поглощение энергии, задавая определенную ориентацию волокон и последовательность ламинатов. Это позволяет точно контролировать режимы деформации для максимального управления энергией при столкновении, сохраняя целостность пассажирского отсека. Убедительным примером являются исследования Национальной лаборатории Оук-Ридж по созданию новой решетчатой структуры из углеродного волокна. По сравнению со стандартной треугольной решеткой оптимизированная конструкция продемонстрировала увеличение поглощения энергии на 68 % и снижение пиковой сминающей силы на 70 %, что значительно улучшило показатели защиты пассажиров. Примечательно, что конструкция продемонстрировала превосходное упругое восстановление с минимальной необратимой деформацией, что говорит о возможности многократного использования или ремонта компонентов.

Что касается долговременной прочности, то композиты из углеродного волокна демонстрируют превосходную усталостную прочность и невосприимчивость к коррозии. Они не подвержены электрохимической коррозии, что обеспечивает стабильность характеристик в агрессивных средах, таких как дорожная соль или высокая влажность. Кроме того, их усталостная прочность превосходит прочность алюминия и высокопрочной стали, что означает, что они лучше выдерживают циклические нагрузки при ежедневном вождении в течение всего срока службы автомобиля. Такое сочетание повышает долговечность конструкции и позволяет снизить затраты на обслуживание в течение всего жизненного цикла, связанные с усталостными повреждениями или ремонтом коррозии.

Рис. 5 Автомобиль с шасси из углеродного волокна

3.3 Свобода дизайна

Углепластиковые композиты значительно расширяют свободу проектирования, преодолевая ограничения, связанные с традиционной формовкой металла. Такие производственные процессы, как формование с переносом смолы (RTM), позволяют изготавливать сложные, консолидированные детали, такие как интегрированные дверные кольца или задние рамы, в виде отдельных частей, заменяя сборки из десятков штампованных и сварных металлических компонентов. Это сокращает количество деталей, упрощает сборку и улучшает целостность конструкции. Что особенно важно, это позволяет проводить функциональную градацию в рамках одной детали. Например, B-стойка из углеродного волокна может быть спроектирована с индивидуальной компоновкой: ее верхняя часть оптимизирована для высокопрочного сопротивления проникновению, а нижняя часть предназначена для контролируемого поглощения энергии, что позволяет достичь оптимального сочетания жесткости и устойчивости при столкновении в одном компоненте.

Эта геометрическая свобода в равной степени влияет на аэродинамическую эффективность. Дизайнеры освобождаются от углов вытяжки и линий раздела, необходимых для штамповки металла или литья пластмассы под давлением, что позволяет создавать действительно оптимальные текучие формы. Например, корпуса зеркал могут быть изготовлены по индивидуальному заказу и иметь аэродинамические формы с использованием аддитивного производства и композитов, что значительно снижает вес и сопротивление. В перспективе изучаются принципы адаптивной аэродинамики. Вдохновленные аэрокосмическими концепциями, такими как морфинг-крыло НАСА, в котором используются легкие решетчатые структуры для изменения формы, будущие высокопроизводительные автомобили могут включать интеллектуальные компоненты из углеродного волокна, которые динамически настраиваются для оптимизации прижимной силы и снижения сопротивления в режиме реального времени.

Таблица 3 Различия в гибкости конструкции между новым и традиционным процессами

|

Характеристика Размер |

Традиционная металлообработка (штамповка/литье) |

Углепластиковые композиты/усовершенствованные процессы формования |

|

Цикл разработки |

Длительный (ограничивается проектированием и изготовлением пресс-формы) |

Значительно сокращен (например, более чем на 80% благодаря 3D-печати) |

|

Интеграция деталей |

Низкая, требующая сборки нескольких деталей |

Высокая, позволяющая осуществлять интегрированное формование из нескольких частей |

|

Геометрическая сложность |

Ограниченная, требующая учета возможности распалубки и сварки |

Практически неограниченная, позволяющая изготавливать сложные поверхности, внутренние полости и нерегулярные структуры |

|

Функциональная интеграция |

Сложная, часто требующая дополнительных приспособлений |

Легкая, позволяющая интегрировать структурные, легкие, аэродинамические и эстетические функции |

|

Оптимизация веса |

В первую очередь достигается за счет замены материалов и уменьшения толщины |

Обеспечивает точное распределение материала вдоль траекторий напряжения за счет оптимизации топологии. |

4 Проблемы и узкие места

4.1 Проблемы стоимости

Основным препятствием для широкого распространения композитов из углеродного волокна является их высокая стоимость, которая обусловлена энергоемкостью производственного процесса. Значительная часть массы исходного материала теряется при пиролизе; для обычного волокна на основе полиакрилонитрила (ПАН) выход обычно составляет всего 45-50%. Кроме того, этапы карбонизации и графитизации требуют значительных затрат энергии, что делает производственные расходы, включая сырье, энергию и амортизацию капитала, доминирующим фактором стоимости. В результате цена стандартного коммерческого углеродного волокна на основе ПАН остается на уровне 20-30 долларов за килограмм. В настоящее время рассматриваются два стратегических пути снижения затрат: экономия на масштабе, когда крупные производственные линии могут снизить удельные затраты, и альтернативные прекурсоры, такие как недорогая каменноугольная смола или нефтяная смола, которые обещают значительное снижение стоимости некоторых сортов волокна.

Переработка представляет собой серьезную проблему как для экономики, так и для устойчивости углеродного волокна. Несмотря на существование технических путей - в первую очередь пиролиза (термического разложения смолы) и новых методов сольволиза (химического растворения) - они сталкиваются с трудностями. Хотя сольволиз позволяет восстанавливать волокна с высокой прочностью на разрыв, сохранение исходного модуля упругости волокна и получение стабильно высококачественного переработанного материала по низкой цене остается сложной задачей. В настоящее время большинство отходов углеродного волокна, отслуживших свой срок, подвергаются переработке или захоронению, поскольку экономически эффективная экосистема замкнутого цикла переработки, способная возвращать волокна в дорогостоящие конструкционные приложения, еще не полностью создана.

Рис. 6 Пиролиз при переработке углеродного волокна

4.2 Технология производства и цепочка поставок

Основным препятствием для массового использования углеродного волокна в современных автомобилях является производительность производства самих волокон. Лимитирующим этапом часто является процесс карбонизации, где точный контроль температуры и требования безопасности исторически ограничивали скорость линии. Достижения в области автоматизации процессов, конструкции печей и мониторинга в режиме реального времени расширяют эти границы. Например, современные линии направлены на значительное увеличение производительности, а технологические разработки нацелены на такие скорости, которые в конечном итоге позволят увеличить масштабируемость и снизить стоимость одного килограмма.

Интеграция композитов из углеродного волокна требует фундаментальных изменений в цепочках поставок автомобилей и инженерной практике. Она выходит за рамки замены компонентов и требует совместной разработки материалов и процессов, начиная с самых ранних этапов. Это требует глубокого, совместного партнерства между OEM-производителями и поставщиками материалов, часто включающего совместные НИОКР для решения специфических задач. В качестве примера можно привести разработку заднего спойлера из углеродного волокна для BYD Yangwang U9, которая предполагала тесное сотрудничество с экспертами по материалам. Совместная команда провела тщательный отбор материалов, структурное моделирование и проверку в аэродинамической трубе, чтобы достичь жестких эксплуатационных характеристик. Эта модель совместного инженерного партнерства представляет собой сдвиг парадигмы по сравнению с транзакционными отношениями с поставщиками, характерными для традиционного производства металлических изделий.

4.3 Соединение и обслуживание

Интеграция композитных материалов на основе углеродного волокна с традиционными стальными или алюминиевыми конструкциями кузова представляет собой серьезное инженерное препятствие из-за несовместимости материалов. Основным риском является гальваническая коррозия, вызванная разностью электрических потенциалов между проводящим углеродным волокном и металлом при наличии электролита (например, дорожной соли или влаги). Кроме того, несовпадающие коэффициенты теплового расширения могут вызвать напряжение в соединении. Для решения этой проблемы соединения проектируются как гибридные системы из нескольких материалов. Это предполагает использование непроводящих конструкционных клеев в сочетании с изолированными механическими крепежными элементами (например, заклепками, болтами с втулками) и герметиками для создания прочного, долговечного и устойчивого к коррозии соединения.

Ремонт деталей из углеродного волокна - это высокоспециализированный и дорогостоящий процесс, который влияет на экономичность жизненного цикла. В отличие от ремонта вмятин на металле, поврежденные композиты обычно требуют секционного ремонта - аккуратного удаления поврежденных слоев и вклеивания новой, предварительно отвержденной заплаты с точным выравниванием волокон. Это требует контролируемой среды, отверждения в автоклаве или вакуумном мешке, а также опыта сертифицированных специалистов. Хотя такой ремонт может восстановить целостность конструкции, трудоемкость, специализированное оборудование и время, необходимое для его проведения, часто делают стоимость ремонта непомерно высокой - нередко 60-80 % от стоимости новой детали. Такой высокий порог ремонта создает проблему для широкого внедрения в сегменты автомобилей с высокой массой выпуска, чувствительных к затратам, и влияет на страхование и общую стоимость владения.

Рис. 7 Автомобильные композитные конструкции из углеродного волокна

5 Тенденции будущего развития

5.1 Прорыв в области недорогих технологий

Стремление к созданию недорогого углеродного волокна развивается по двум основным направлениям: альтернативные прекурсоры и высокопроизводительное производство. Помимо традиционного ПАН, такие прекурсоры, как каменноугольная смола и нефтяная смола, предлагают потенциальное снижение стоимости для определенных классов характеристик. Например, технологии преобразования тяжелых продуктов на основе угля в углеродные нити общего класса уже масштабируются на демонстрационных заводах. Более того, углеродные волокна на основе мезофазной смолы представляют собой высокопроизводительную нишу, предлагая исключительную теплопроводность (более 1000 Вт/(м-К)) для специализированных применений, таких как терморегуляция, хотя и с определенными затратами.

Одновременно резко сокращается время производственного цикла. Промышленность отказывается от медленного автоклавного отверждения всех деталей. Такие процессы, как трансферное формование смолы под высоким давлением (HP-RTM) и автоматизированное компрессионное формование листового формовочного компаунда (SMC), позволяют изготавливать крупные детали, например крышки аккумуляторов или кузовные панели, за время цикла 1-3 минуты. Этот переход к быстрому автоматизированному формованию необходим для удовлетворения требований к объему и стоимости основной автомобильной отрасли.

5.2 Инновационные материалы и гибридные конструкции из нескольких материалов

Углеродное волокно не предназначено для работы в изоляции; его будущее - в интеллектуальных гибридных конструкциях с металлическими материалами для достижения оптимального баланса производительности, веса и стоимости. На практике в таких гибридных конструкциях обычно используется сталь или алюминиевый сплав в качестве основного каркаса, а композиты из углеродного волокна встраиваются или скрепляются в критических точках напряжения для усиления. Ярким примером является задняя панель пола из композитного углеродного волокна в NIO ES6. Этот компонент весом всего 5,3 килограмма позволяет снизить вес более чем на 30 % по сравнению с алюминиевым сплавом и успешно поступил в серийное производство. В более сложных конструкциях кузова, таких как модель iCAR V23, в узле боковой защиты используется инновационное PVD-покрытие в сочетании с ламинированием углеродного волокна. В тонком слое толщиной 0,8 миллиметра он объединяет жесткую защиту с внутренней системой сопротивления изгибу на основе препрега из углеродного волокна, демонстрируя возможность интеграции нескольких материалов для достижения многофункциональности в ограниченном пространстве.

5.3 Циркулярная экономика и устойчивое развитие

Достижение кругового использования углеродного волокна является краеугольным камнем устойчивого промышленного развития. Современные технологические прорывы направлены на эффективную деполимеризацию смол и замену волокон-предшественников на биооснове. В секторе переработки традиционные методы пиролиза повреждают волокна, в то время как новые подходы к химической переработке показывают большие перспективы. Например, метод деполимеризации уксусной кислотой, опубликованный в журнале Nature, эффективно разлагает определенные эпоксидно-аминные смолы в течение одного часа, восстанавливая высококачественные углеродные волокна по цене всего 1,5 доллара за килограмм. В другом исследовании, опубликованном в журнале Nature Synthesis, используется "синергетический электролиз" для преобразования малоценных олигомеров смолы, образующихся в процессе переработки, обратно в высокоэффективные материалы, что предлагает новый подход к замкнутому циклу переработки смолы. Что касается замещения источников, то 100% углеродное волокно на биооснове стало реальностью. Такие компании, как южнокорейская Hyosung Group, успешно производят волокна-предшественники полиакрилонитрила из растительного сырья. Полученные углеродные волокна по своим характеристикам соответствуют продуктам на основе нефти и при этом снижают углеродный след в течение всего жизненного цикла на 15-25 %, что заслужило признание таких автопроизводителей, как BMW и Audi.

Таблица 4 Различные технологии подготовки углеродного волокна

|

Технические пути |

Основные принципы |

Ключевые преимущества/данные |

Применимость и проблемы |

|

Метод деполимеризации уксусной кислотой |

Химическое разложение эпоксиаминовой смолы с помощью уксусной кислоты |

1-часовой процесс переработки волокна, стоимость около $1,5/кг, сокращение выбросов углерода на 99% |

Высокая эффективность для определенных систем смол со значительным экономическим потенциалом |

|

Метод синергетического электролиза |

Электрохимическое восстановление олигомеров регенерированной смолы |

Превращает малоценные олигомеры в перерабатываемые высокоэффективные материалы |

Достижение замкнутого цикла переработки смолы; относительно новая технология, находящаяся на стадии лабораторных исследований |

|

Метод пиролиза (традиционный) |

Высокотемпературное бескислородное разложение смолы |

Относительно зрелая технология с начальной коммерциализацией |

Свойства волокон ухудшаются, компоненты смолы сжигаются, а коэффициент использования остается низким |

5.4 Интеллектуальное производство

Технологии интеллектуального производства превращают производство компонентов из углеродного волокна из ремесла, зависящего от опыта мастеров, в цифровой инженерный процесс, способный точно прогнозировать, контролировать и воспроизводить. В его основе лежит цифровой двойник, который создает виртуальные модели производственных линий, материалов и процессов для проведения полного моделирования процесса до начала реального производства. Это значительно сокращает циклы разработки новых продуктов и позволяет предвидеть технологические риски. На отдельных этапах производства интеграция технологий Automated Fiber Placement (AFP) и Automated Tape Laying (ATL) заменяет ручной труд роботами. Эти системы укладывают препреги из углеродного волокна с точностью до миллиметра, обеспечивая последовательность и высокое качество сложных изогнутых компонентов. Одновременно с этим системы визуального контроля на основе искусственного интеллекта все чаще заменяют ручной визуальный контроль. Эти системы контролируют качество продукции в режиме реального времени во время сварки, покраски и окончательной сборки, позволяя выявлять и перехватывать дефекты на миллисекундном уровне. Это позволяет обеспечить высокую надежность композитных компонентов из углеродного волокна. В совокупности эти технологии образуют интеллектуальную основу для крупномасштабного высококачественного производства углеродного волокна.

6 Заключение

Композитные материалы из углеродного волокна, обладающие исключительными легкими свойствами, стали ключевым материалом, способствующим электрификации и повышению производительности автомобилей, непосредственно увеличивая запас хода, безопасность и гибкость конструкции. Однако их широкое применение по-прежнему сдерживается такими узкими местами, как высокая стоимость, эффективность производства и технология переработки. В дальнейшем прорыв должен опираться на совместные инновации во всей промышленной цепочке - преодоление ценовых барьеров с помощью новых видов сырья, интеллектуального производства и циркулярных технологий для создания устойчивой экосистемы. По мере развития технологий и снижения стоимости углеродное волокно ускоряет свой переход от "премиум-варианта", обеспечивающего высочайшие эксплуатационные характеристики, к основному решению, сочетающему доступность и экологическую устойчивость. Эта эволюция ведет автомобильную промышленность в новую эру, определяемую более легкими, прочными и экологичными автомобилями.

Реализация этого будущего зависит от передовых материалов.

Stanford Advanced Materials (SAM) поставляет критически важные высокочистые химикаты и инженерные материалы, которые обеспечивают инновации в области облегчения и электрификации автомобилей, от исследований и разработок до производства.

Изучите решения в области материалов или проконсультируйтесь с нашими специалистами по вашему проекту:

[ Обзор автомобильных материалов ] | [ Связаться с экспертом ].

Ссылки

[1]Национальная лаборатория Оук-Ридж. (Год). Исследование энергопоглощающих структур композитов, армированных углеродным волокном. Министерство энергетики США.

[2]Технологический университет Чалмерса. (Год). Исследование структурных батарей для электромобилей. Технологический университет Чалмерса, Швеция.

[3]Liu, Z. (2022). Облегченная конструкция заднего пола из углеродного волокна для электромобиля. Journal of Agricultural Equipment and Vehicle Engineering, (5).

[4]Прикладное исследование легкого дизайна и оптимизации пола из полимеров, армированных углеродным волокном (CFRP), для автомобиля. (2022). Полимеры, 14(21), 4768.

[5]Lamborghini S.p.A. (год). Технический обзор технологии кованых композитов в монофюзеляже LB744 [Пресс-релиз / Технический отчет].

[6]McLaren Automotive. (Год). Монокок McLaren W1 Aerocell: Technology deep dive [Пресс-релиз / Технический отчет].

[7]NIO (год). Облегченная конструкция заднего пола ES6 из углеродного волокна [пресс-релиз / Engineering report].

[8]BYD & Hongyi New Materials. (Год). Совместный отчет о разработке заднего крыла из углеродного волокна для Yangwang U9 [Совместный пресс-релиз / Резюме НИОКР].

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews