Инновационные технологии нанесения покрытий на лазерные кристаллические пластины

1 Введение

В быстро развивающихся областях фотоники, телекоммуникаций и передового производства лазерные кристаллические пластины являются основополагающими компонентами. Их эффективность и долговечность в значительной степени зависят от одного критического фактора: поверхностных покрытий. По мере роста спроса на более мощные лазеры, сверхточную оптику и устройства, устойчивые к экстремальным условиям, традиционные методы нанесения покрытий становятся все более популярными. В этой статье рассматриваются передовые технологии нанесения покрытий, революционизирующие производительность лазерных кристаллических пластин, и почему они важны для вашего следующего проекта.

2 Почему покрытия важны для лазерных кристаллических пластин

Пластины лазерных кристаллов (например, Nd: YAG, Ti: Sapphire ) генерируют и усиливают свет, но их поверхности уязвимы для повреждения высокоэнергетическими фотонами, тепловыми нагрузками и загрязнениями окружающей среды. Современные покрытия служат двум целям:

1. Улучшение оптических характеристик: Антиотражающие (AR) покрытия минимизируют потери света на границах раздела.

2. Защита: Твердые покрытия защищают от царапин, влаги и термической деградации.

3. Функциональность: Дихроичные или частотно-селективные покрытия позволяют использовать приборы с конкретной длиной волны.

Инновационные технологии нанесения покрытий позволяют решать такие задачи, как субнанометровая точность, прочность сцепления и масштабируемость, что имеет решающее значение для различных отраслей промышленности - от квантовых вычислений до медицинских лазеров.

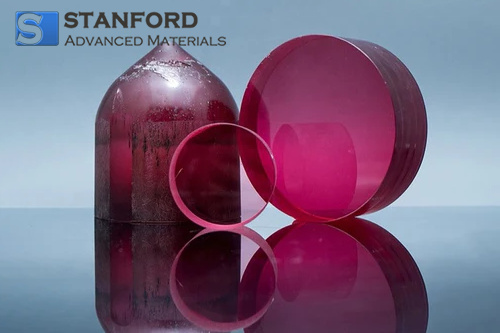

Рис. 1 Ti: Sapphire (кристалл сапфира, легированный титаном)

3 Прорывные технологии нанесения покрытий

3.1 Осаждение атомных слоев (ALD)

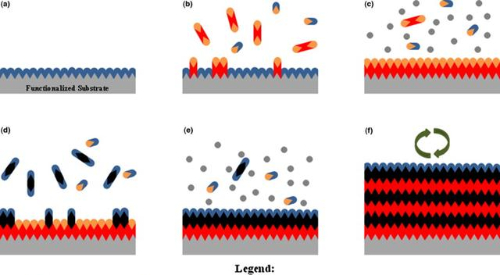

Осаждение атомных слоев - это метод, позволяющий наносить вещества на поверхность подложки слой за слоем в виде единой атомной пленки. Осаждение атомных слоев похоже на обычное химическое осаждение (химическое осаждение из паровой фазы). Однако при атомно-слоевом осаждении химическая реакция новой атомной пленки напрямую связана с предыдущей, таким образом, что за одну реакцию осаждается только один слой атомов. Основными реактивами при атомно-слоевом осаждении являются два химических вещества, часто называемые прекурсорами. Прекурсоры реагируют с поверхностью материала в непрерывном, самоограничивающемся режиме. Тонкие пленки осаждаются медленно, реагируя по отдельности с разными прекурсорами. Осаждение атомного слоя является одним из основных методов сборки полупроводниковых приборов, а также может быть частью некоторых методов синтеза наноматериалов.

Осаждение атомного слоя - это метод (техника) формирования осаждаемой пленки путем подачи в реактор чередующихся импульсов газофазных прекурсоров, которые вступают в химическую реакцию на осаждаемой подложке. Когда прекурсоры достигают поверхности подложки для осаждения, они вступают в химическую реакцию на поверхности. Реактор атомно-слоевого осаждения необходимо очищать инертным газом между импульсами прекурсоров. Как видно, способность веществ-предшественников реакции осаждения хемосорбироваться на поверхности осаждаемого материала является ключом к реализации атомно-слоевого осаждения. По характеристикам поверхностной адсорбции газофазных веществ на материале подложки видно, что любые газофазные вещества на поверхности материала могут быть физически адсорбированы, но для химической адсорбции на поверхности материала необходимо обладать определенной энергией активации, и поэтому для достижения атомно-слоевого осаждения выбор подходящего материала-предшественника реакции очень важен.

Рис. 2 Процесс осаждения атомного слоя (ALD)

Поверхностная реакция при атомно-слоевом осаждении является самоограничивающейся, и, по сути, эта самоограничивающаяся особенность лежит в основе технологии атомно-слоевого осаждения. Повторение этой самоограничивающейся реакции приводит к образованию желаемой пленки.

Атомно-слоевое осаждение (ALD) революционизирует покрытия для лазерных кристаллических пластин, обеспечивая непревзойденную однородность и универсальность материалов. Благодаря точным послойным газофазным реакциям ALD создает сверхтонкие конформные пленки, которые равномерно покрывают даже самые сложные геометрические формы и микроструктурные поверхности, устраняя слабые места, характерные для традиционных методов. Такая однородность очень важна для таких приложений, как квантово-каскадные лазеры и УФ/ИК-оптика, где контроль толщины на уровне ангстрем обеспечивает максимальную производительность. Кроме того, гибкость ALD в выборе материалов позволяет создавать индивидуальные решения, от защитных слоев оксида алюминия (Al2O3) до антибликовых покрытий из диоксида кремния (SiO2), а также гибридные слои, сочетающие нитриды, например нитрид титана (TiN), с оксидами. Такая адаптивность делает ALD незаменимой для развития фотонных устройств, требующих как точности, так и многофункциональности.

Осаждение атомарных слоев (ALD) отлично подходит для приложений, требующих точности на уровне ангстрема, что делает его незаменимым для таких передовых технологий, как квантовые каскадные лазеры и оптические системы УФ/ИК, где даже нанометровые отклонения могут снизить производительность. Способность этой технологии достигать однородности на атомном уровне обеспечивает безупречные покрытия для оптики, ориентированной на длину волны, и компонентов высокоэнергетических лазеров. Эти возможности делают ALD оптимальным решением для высокоточных научно-исследовательских лабораторий и производителей, специализирующихся на миниатюрных фотонных устройствах, таких как интегральные оптические схемы или микролазеры, где строгий контроль толщины и однородность материалов не являются обязательными. Позволяя наносить повторяющиеся, бездефектные покрытия на сложные микроструктуры, ALD дает новаторам возможность расширить границы миниатюризации и эффективности фотоники.

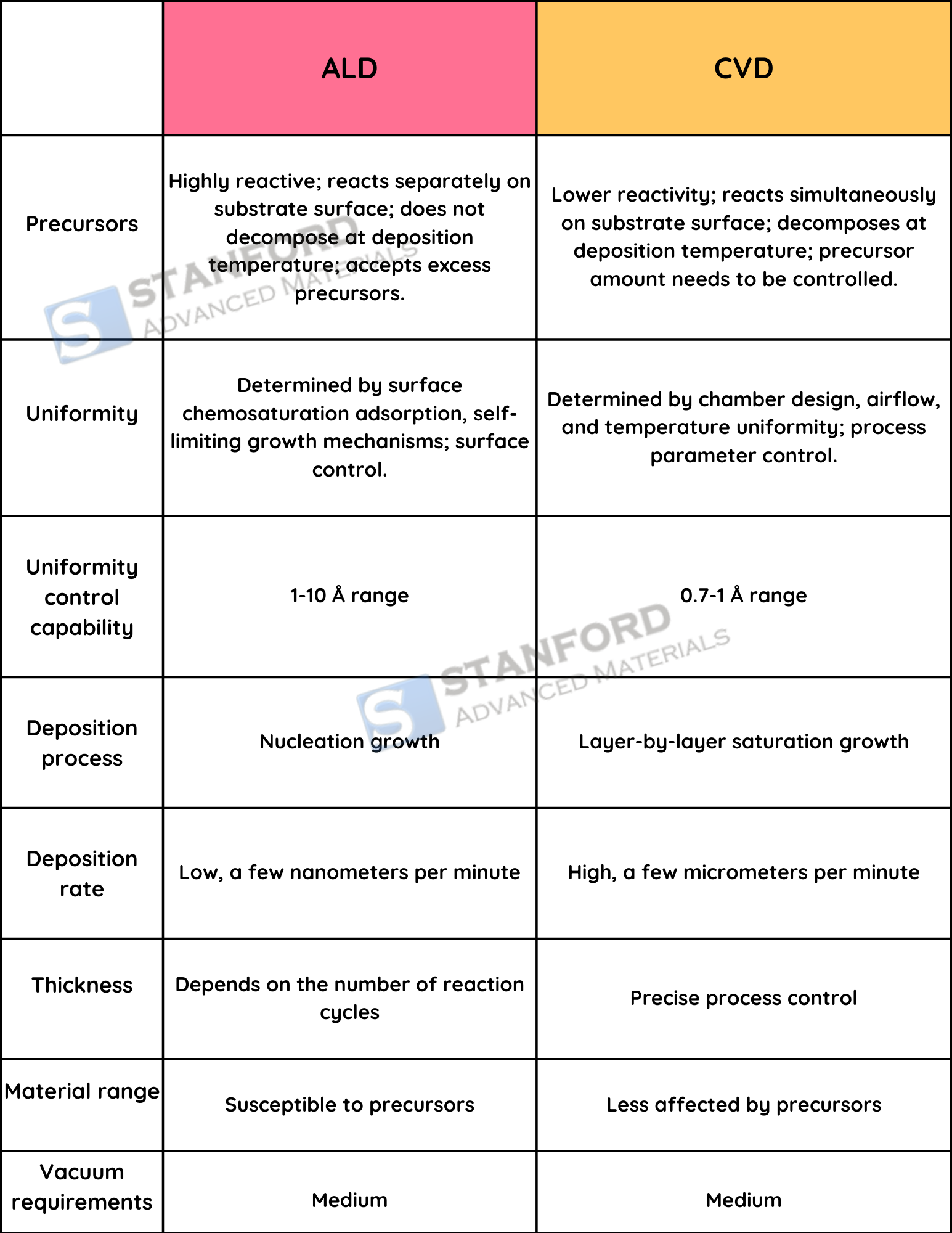

Таблица 1: Сравнение технологии ALD с технологией CVD

3.2 Ионно-лучевое напыление (IBS)

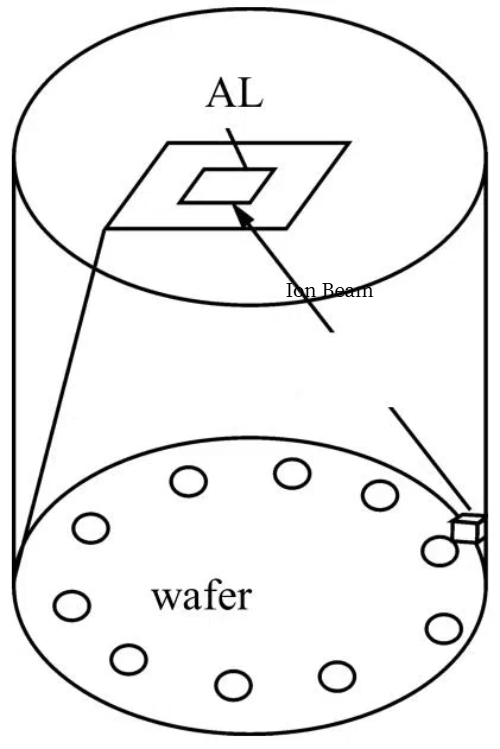

Технология ионно-лучевого осаждения является революционным методом обработки и модификации поверхности, ее основное оборудование через источник ионизации (например, ионы аргона или азота) генерирует высокоэнергетические ионные пучки, через систему фокусировки и направления точно регулирует плотность энергии и угол падения, и в конечном итоге бомбардирует поверхность материала для достижения атомарного уровня осаждения или модификации. Благодаря высокой плотности энергии и точной управляемости эта технология обладает значительными преимуществами: высокой скоростью осаждения, отличной однородностью слоя пленки, точным контролем состава и толщины и даже возможностью адаптации к обработке поверхности сложных трехмерных структур. В производстве полупроводников она используется для получения высокочистых проводящих пленок, в оптике - для нанесения сверхтвердых пленок, улучшающих пропускание, в аэрокосмических устройствах - для повышения устойчивости материала к высоким температурам и коррозионной стойкости. С миниатюризацией микроэлектронных устройств и ростом спроса на наноматериалы технология ионно-лучевого осаждения становится основным инструментом для исследования и разработки функциональных материалов и высокотехнологичного производства, с неограниченным потенциалом в будущем в области гибкой электроники, квантовых устройств и других передовых технологий.

Рис. 3 Ионно-лучевое напыление

3.3 Химическое осаждение из паровой фазы с усилением плазмы (PECVD)

Химическое осаждение из паровой фазы с усилением плазмы (PECVD) - это сложный метод изготовления тонких пленок, в котором энергия плазмы используется для запуска химических реакций, превращающих газообразные прекурсоры в твердотельные покрытия на подложках. В отличие от традиционных процессов CVD, PECVD работает за счет ионизации газов-предшественников (например, силана, аммиака) до состояния реактивной плазмы, которая обычно генерируется с помощью радиочастотного (RF) или постоянного тока (DC) электрических разрядов между электродами в заполненной газом камере. Эта плазма приводит в движение молекулы газа, разрывая химические связи и инициируя реакции, в результате которых осаждаются ультратонкие, высокооднородные пленки - от диэлектриков из нитрида кремния до алмазоподобных углеродных покрытий. Ключевые преимущества - низкотемпературная обработка (идеальная для термочувствительных материалов, таких как полимеры) и настраиваемые свойства пленки (например, напряжение, плотность, стехиометрия) - делают PECVD незаменимым для полупроводниковых межсоединений, оптических покрытий и производства гибкой электроники. Балансируя между точностью и масштабируемостью, он позволяет соединить инновации лабораторного масштаба с требованиями промышленного производства.

Химическое осаждение из паровой фазы с усилением плазмы (PECVD) отличается своей способностью объединять многофункциональные свойства - такие как оптическая прозрачность, гидрофобность и электропроводность - в одном слое пленки во время осаждения, что устраняет необходимость в последовательной обработке. Эта универсальность сочетается с низким тепловым бюджетом, что позволяет безопасно осаждать на хрупкие подложки, такие как лазерные кристаллы на полимерной связке или гибкая электроника, без термической деградации. Кроме того, совместимость PECVD с пакетной обработкой упрощает крупномасштабное производство, снижая затраты при сохранении однородности сложных геометрических форм. Эти качества делают его революционным для медицинских лазерных компонентов (например, биосовместимых покрытий) и бытовой электроники (например, устойчивых к царапинам антибликовых экранов смартфонов), где многофункциональные покрытия и быстрая масштабируемость имеют решающее значение для удовлетворения потребностей рынка.

Рис. 4 Установки для химического осаждения из паровой фазы с усилением плазмы (PECVD)

3.4 Гибридные системы нанесения покрытий

Сочетание таких технологий, как ALD с магнетронным распылением или золь-гель процессами, позволяет инженерам "складывать" покрытия с заданными свойствами. Например, твердый внешний слой SiO2 (с помощью IBS) + внутренний слой AR (с помощью ALD) = устойчивая к царапинам оптика с высоким коэффициентом пропускания. Покрытия с градиентным индексом снижают межфазное напряжение для мощных лазерных диодов.

4 Ключевые соображения при выборе технологии нанесения покрытий

4.1 Потребности в производительности: Потребности в производительности

Диапазон длин волн: Покрытия должны быть разработаны таким образом, чтобы точно соответствовать длине волны, на которой работает лазерная система. Например, для ультрафиолетовых (УФ) лазеров требуются материалы с широкой полосой пропускания (например, Al2O3), устойчивые к высокоэнергетическим фотонам, в то время как инфракрасные (ИК) системы могут использовать многослойные диэлектрические покрытия для достижения отражательной способности с малыми потерями.

Плотность мощности: Мощные лазеры, такие как волоконные лазеры для промышленной резки, требуют покрытий с очень низким поглощением и высокой теплопроводностью, чтобы избежать эффекта теплового линзирования или абляции покрытия. Например, высокоотражающие пленки Ta2O5/SiO2, приготовленные методом ионно-лучевого распыления (IBS), могут выдерживать плотность мощности >10 МВт/см².

Воздействие окружающей среды: Лазерные компоненты, используемые на открытом воздухе или в промышленных условиях, должны быть устойчивы к влажности, солевому туману или химической коррозии. Например, слой инкапсуляции Al2O3, нанесенный методом ALD, может значительно увеличить срок службы устройства во влажной среде.

4.2 Совместимость с подложками: Совместимость с подложками

Коэффициенты теплового расширения: Разница в тепловом расширении между покрытием и подложкой может привести к растрескиванию интерфейса при циклическом изменении температуры. Например, сапфировая (Al2O3) подложка имеет аналогичный коэффициент теплового расширения с покрытием SiO2 (~8 ppm/K), что лучше, чем кремниевая подложка (~3 ppm/K).

Химическая стабильность: Газы-прекурсоры или плазма не должны вступать в реакцию с подложкой во время осаждения. Например, при осаждении нитрида кремния (SiNₓ) методом PECVD необходимо контролировать поток аммиака (NH3), чтобы предотвратить травление органической полимерной подложки.

4.3 Стоимость против точности: Компромисс между стоимостью и точностью

Атомно-слоевое осаждение (ALD): Хотя ALD позволяет контролировать толщину на атомном уровне (±0,1 нм), скорость осаждения низкая (~1 нм/мин), а стоимость оборудования и процесса высокая, что делает его подходящим для малосерийных продуктов с высокой добавленной стоимостью (например, лазеров на квантовых точках).

Магнетронное распыление (Magnetron Sputtering): более низкая стоимость и подходит для нанесения покрытий на большие площади (например, фотоэлектрические панели), но однородность слоя пленки (±5 %) и шероховатость интерфейса немного уступают ALD, широко используется в оптических компонентах бытовой электроники.

Балансирующая стратегия: Гибридные процессы (например, ALD+напыление) позволяют сбалансировать критическую точность интерфейса и общую стоимость, например, покрытие адгезионного слоя толщиной 5 нм методом ALD, а затем напыление функционального слоя.

4.4 Соответствие нормативным требованиям

RoHS (Директива по ограничению содержания опасных веществ): Ограничение на использование кадмия (Cd), свинца (Pb) и других 6 типов веществ, что влияет на выбор материалов для покрытий. Например, традиционные кадмийсодержащие пленки для улучшения ИК-пропускания должны быть заменены на системы ZrO2/Y2O3.

REACH (регистрация и оценка химических веществ): Токсикологическая оценка требуется для химических веществ с годовым объемом продаж > 1 тонны на рынке ЕС. Например, для ALD-прекурсора триметилалюминия (TMA) требуется отчет об анализе сценария воздействия.

Биосовместимость (ISO 10993): Медицинские лазерные устройства (например, покрытия для эндоскопов) должны проходить испытания на цитотоксичность, причем предпочтение отдается биологически инертным материалам (например, пленкам из алмазоподобного углерода).

|

Сценарии |

Приоритетные технологии |

Ключевые соображения |

|

Зеркала для мощного лазерного оружия |

IBS |

Низкие оптические потери, высокие пороги повреждения |

|

Гибкие электроды для биосенсоров |

PECVD |

Низкотемпературный процесс, бифункциональность проводящих/биосовместимых материалов |

|

Подложки для радиочастотных фильтров 5G |

ALD |

Субнанометровая однородность толщины, прекурсоры, соответствующие требованиям RoHS |

5 Заключение

От наноразмерной точности атомно-слоевого осаждения (ALD) до многофункциональной интеграции плазмохимического осаждения из паровой фазы (PECVD), технологии покрытия пластин лазерными кристаллами меняют сферу оптоэлектроники и высокотехнологичного производства, внедряя революционные инновации. Эти технологии не только решают проблемы терморегулирования мощных лазеров и необходимости поверхностной функционализации сложной оптики, но и открывают путь от лаборатории к массовому производству благодаря масштабируемым технологическим схемам (например, пакетное PECVD, гибридные системы ALD-спетеринга). При выборе решения для нанесения покрытия учитывается совместимость с длиной волны, термическая/химическая стабильность подложки и соответствие требованиям (например, требованиям RoHS по отсутствию свинца), а также точность и стоимость - например, обработка критических интерфейсов с помощью ALD, а затем магнетронное распыление для осаждения на большую поверхность. С ростом числа новых приложений, таких как квантовые коммуникации и биомедицинские лазеры, технология нанесения покрытий будет продолжать развиваться в направлении сверхнизкого уровня дефектов и интеллектуального управления процессом.

Stanford Advanced Materials (SAM) является ведущим поставщиком высококачественных лазерных кристаллов, предлагая надежные решения для удовлетворения разнообразных потребностей различных отраслей промышленности.

Связанная литература

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento