Какие материалы керамических подложек используются в электронной упаковке?

В процессе упаковки электроники подложка в основном играет роль механической защиты и электрического соединения (изоляции). С развитием технологии электронной упаковки в направлении миниатюризации, высокой плотности, многофункциональности и высокой надежности, плотность мощности электронной системы увеличивается, и проблема теплоотвода становится все более серьезной. Существует множество факторов, влияющих на теплоотвод устройств, среди которых выбор материалов подложки также является ключевым звеном.

В настоящее время существует четыре основных типа материалов подложек, широко используемых в электронной упаковке: полимерные подложки; металлические подложки; композитные подложки; керамические подложки. Керамические подложки широко используются в электронной упаковке благодаря таким преимуществам, как высокая прочность, хорошая изоляция, хорошая теплопроводность и термостойкость, малый коэффициент теплового расширения и хорошая химическая стабильность.

Материалы керамических подложек для упаковки в основном включают оксид алюминия, оксид бериллия и нитрид алюминия. В настоящее время глиноземная керамика является наиболее зрелым керамическим упаковочным материалом, который широко используется благодаря своей хорошей устойчивости к тепловым ударам и электроизоляции, а также зрелой технологии производства и обработки.

В США, Японии и других странах были разработаны многослойные керамические подложки, что сделало их широко используемой высокотехнологичной керамикой. В настоящее время в качестве керамической подложки используются такие материалы, как глинозем, оксид бериллия, нитрид алюминия, карбид кремния и муллит.

По структуре и процессу производства керамические подложки можно разделить на высокотемпературные многослойные керамические подложки совместного обжига, низкотемпературные керамические подложки совместного обжига, толстопленочные керамические подложки и т.д.

Высокотемпературная керамика совместного обжига (HTCC)

Керамический порошок(порошок нитрида кремния, глинозема, порошок нитрида алюминия) был сначала добавлен в органическое связующее вещество, равномерно перемешанное в пасту; затем суспензия соскабливается в листы с помощью скребка, и суспензия формируется в зеленый суспензию через процесс сушки; затем просверлите сквозное отверстие в соответствии с дизайном каждого слоя, и используйте трафаретную печать металлической пастой для проводки и заполнения отверстий; наконец, положите зеленый слой накладки и при высокой температуре печи (1600 ℃) для спекания.

Из-за высокой температуры спекания, выбор металлических проводников материалов ограничен (в основном вольфрам, молибден, марганец и другие металлы с высокой температурой плавления, но плохая электропроводность). Стоимость производства высокотемпературной керамической подложки совместного обжига высока, а ее теплопроводность обычно находится в пределах 20 ~ 200 Вт/(м-℃) (в зависимости от состава и чистоты керамического порошка).

Низкотемпературная керамика совместного обжига (LTCC)

Процесс подготовки керамической подложки для низкотемпературного совместного обжига аналогичен процессу подготовки многослойной керамической подложки для высокотемпературного совместного обжига. Разница заключается в низкой температуре совместного обжига керамических подложек в глинозема порошок смешивается с массовой долей 30% - 30% низкой температурой плавления стекла материалов, снизить температуру спекания до 850 ~ 900 ℃. Поэтому золото и серебро с хорошей проводимостью могут быть использованы в качестве электродов и материалов для проводки.

Однако, с другой стороны, теплопроводность композита составляет всего 2~3 Вт/(м-℃), так как низкотемпературная стеклофаза керамической подложки содержится в керамическом материале. Кроме того, поскольку низкотемпературная керамическая подложка совместного обжига использует технологию трафаретной печати для создания металлического контура, ошибка выравнивания может быть вызвана проблемой сетки; кроме того, коэффициент усадки многослойной керамики отличается, что влияет на выход.

В практическом производстве для улучшения теплопроводности низкотемпературной керамической подложки совместного обжига в области патча могут быть добавлены тепловые или проводящие отверстия, но недостатком является увеличение стоимости. Чтобы расширить область применения керамической подложки, технологии многослойного ламинирования и совместного обжига обычно адаптируются для получения многослойной структуры с полостью, которая отвечает требованиям герметичности электронных устройств и широко используется в областях с жесткими условиями эксплуатации, таких как аэрокосмическая промышленность, и требованиями высокой надежности, такими как оптическая связь.

Толстопленочная керамическая подложка

По сравнению с высокотемпературной многослойной керамической подложкой совместного обжига и низкотемпературной керамической подложкой совместного обжига, толстопленочная керамическая подложка является керамической подложкой после обжига. Процесс подготовки заключается в покрытии металлической пасты на поверхности керамической подложки с технологией трафаретной печати в первую очередь, они могут быть подготовлены после сушки и высокотемпературного спекания (700 ~ 800 ℃).

Металлические пасты обычно состоят из металлических порошков, органических смол и стеклянных порошков. Толщина спеченного металлического слоя составляет 10~20 мкм с минимальной шириной линии 0,3 мм. Благодаря отработанной технологии, простоте процесса и низкой стоимости, толстопленочная керамическая подложка применяется в электронной упаковке с низкими требованиями к точности графики.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

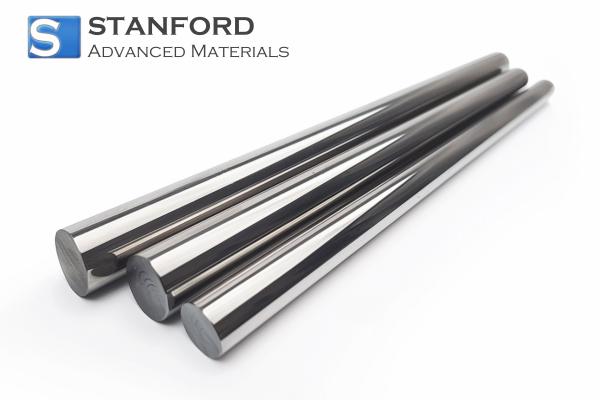

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento