Что нужно знать о сферическом порошке и процессе порошковой металлургии

Порошковая металлургия (ПМ) - это революционная технология, позволяющая эффективно и точно изготавливать металлические детали из порошковых материалов. Поскольку промышленности требуется большая свобода проектирования, более высокая производительность и сокращение отходов материалов, порошковая металлургия стала ключевым фактором в передовом производстве.

Ниже мы расскажем, что такое порошковая металлургия, как она работает и почему сферические порошки необходимы для достижения стабильных и высококачественных результатов при спекании, горячем изостатическом прессовании (HIP) и литье металлов под давлением (MIM).

Понимание основ порошковой металлургии

--Что такое порошковая металлургия?

Порошковая металлургия - это процесс, при котором металлические детали производятся из мелких металлических порошков, а не плавятся или отливаются из металла. Он включает в себя прессование порошка в нужную форму, а затем его нагрев (спекание) для соединения частиц в твердую деталь.

ПМ широко используется для изготовления деталей со сложной геометрией, жесткими допусками и минимальной механической обработкой. Он широко применяется в аэрокосмической, автомобильной промышленности, электронике и медицинских приборах.

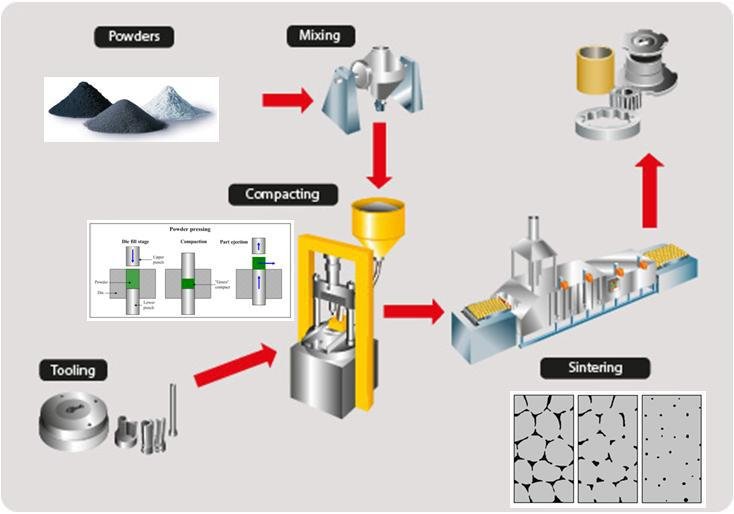

--4 этапа процесса порошковой металлургии

Общий процесс порошковой металлургии состоит из четырех основных этапов:

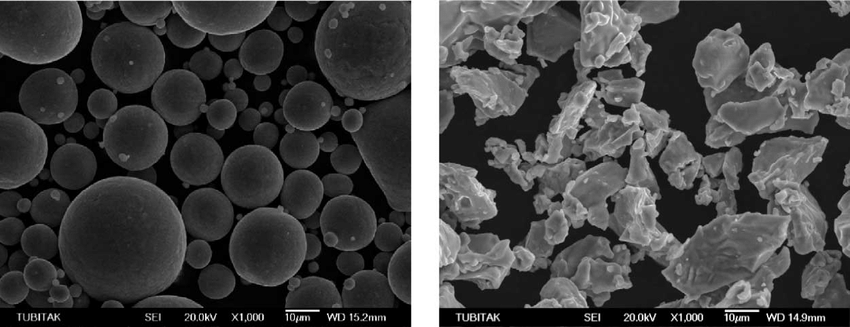

1. Производство порошка: Металлические порошки производятся с помощью таких методов, как газовое распыление, механическое измельчение или химическое восстановление. Сферические порошки, часто получаемые путем распыления, ценятся за их превосходные характеристики текучести и упаковки.

2. Смешивание и перемешивание: Порошки смешиваются со смазочными материалами или легирующими элементами для обеспечения однородности и улучшения характеристик прессования.

3. Уплотнение: Смешанный порошок уплотняется в пресс-форме для формирования "зеленой" детали. Для этого этапа требуются порошки с отличной текучестью и плотностью упаковки.

4. Спекание: Спрессованная деталь нагревается чуть ниже температуры плавления, в результате чего частицы соединяются и превращаются в прочную, твердую структуру.

Некоторые детали могут подвергаться дополнительным процессам, таким как горячее изостатическое прессование (HIP) или дебридинг и спекание при литье металлов под давлением (MIM).

[1]

[1]

Зачем использовать сферический порошок в порошковой металлургии?

Форма частиц порошка сильно влияет на производительность процесса ПМ. Сферические порошки предпочтительны по нескольким основным причинам:

-Улучшенная сыпучесть

Сферические порошки обладают меньшим межчастичным трением и лучше проходят через бункеры, сырье и фильеры. Исследование, опубликованное в журнале Powder Technology (Zhao et al., 2017), показало, что газоатомизированные сферические порошки из нержавеющей стали 316L имели на 40-60 % более высокую скорость потока Холла, чем водоатомизированные порошки неправильной формы аналогичного размера. Это напрямую приводит к более гладкому заполнению матрицы и более однородным зеленым деталям.

-Большая плотность упаковки

Плотно упакованные частицы уменьшают количество пустот и повышают целостность зеленого тела. Согласно испытаниям на плотность упаковки по стандарту ASTM B527, сферические порошки Ti-6Al-4V регулярно достигают 60-65% от теоретической плотности, по сравнению с 45-50% для неравномерных аналогов. Высокая плотность упаковки также улучшает теплопроводность во время спекания, повышая плотность.

--Улучшение однородности и зеленой прочности

Равномерная форма частиц приводит к более равномерному уплотнению. В ходе внутреннего исследования, проведенного Stanford Advanced Materials (SAM), сферические порошки кобальт-хромового сплава позволили получить детали с на 17 % более высокой зеленой прочностью и на 14 % меньшим отклонением размеров после спекания по сравнению с измельченными порошками.

--Улучшенное поведение при спекании

Сферические порошки способствуют лучшему межчастичному контакту, обеспечивая быстрый рост и уплотнение шейки. Например, исследователи из Fraunhofer IFAM обнаружили, что сферические порошки 316L, спеченные при 1320 °C, достигают относительной плотности >97 % через 60 минут, в то время как для порошков неправильной формы требовались более высокие температуры, и они по-прежнему отличались повышенной пористостью.

[2]

[2]

Сферический порошок и процесс порошковой металлургии

Одним словом, сферические порошки улучшают все этапы процесса ПМ - от работы с порошком до конечных характеристик детали. Возьмем, к примеру, спекание, HIP и MIM.

--Сферический порошок и спекание

При традиционном прессовании и спекании сферические порошки имеют множество преимуществ:

- Лучшее заполнение и уплотнение формы для получения однородных зеленых деталей

- Более прочные зеленые тела благодаря лучшему межчастичному сцеплению

- Эффективное уплотнение при спекании с уменьшением усадки и коробления

- Улучшенные механические свойства конечной детали

Использование сферических порошков повышает надежность и повторяемость спеченных компонентов, что делает их идеальными для изготовления конструкционных деталей, фильтров и оснастки.

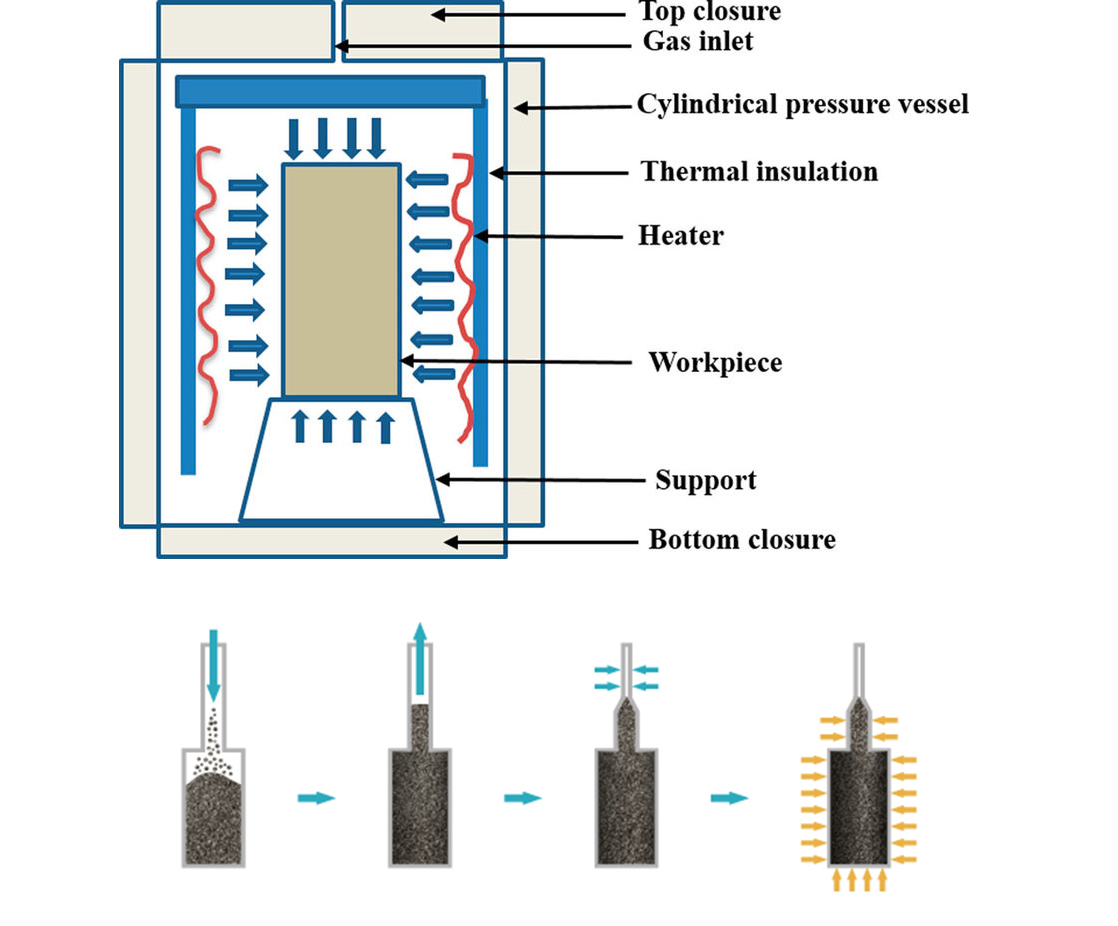

--Сферические порошки и горячее изостатическое прессование (HIP)

Горячее изостатическое прессование (HIP) предполагает применение высокой температуры и изостатического давления газа для полного уплотнения металлических деталей. Оно используется либо для непосредственного уплотнения порошков, либо для устранения пористости в предварительно отформованных деталях.

Сферические порошки идеально подходят для HIP, поскольку они:

- достигают более высокой плотности, обеспечивая равномерное уплотнение

- Способствуют равномерному распределению тепла во время обработки

- минимизируют внутреннюю пористость для повышения механической прочности

- Позволяют создавать сложные формы с постоянной микроструктурой.

HIP со сферическим порошком широко используется в таких критических областях, как лопатки турбин, ортопедические имплантаты и аэрокосмические структурные компоненты.

[3]

[3]

--Сферический порошок и литье металлов под давлением (MIM)

При MIM металлические порошки соединяются с полимерными связующими для получения сырья для литья под давлением. После формования связующее удаляется, и деталь спекается до полной плотности.

Сферические порошки необходимы для MIM:

- плавного потока сырья при впрыске

- Высокая загрузка порошка, которая минимизирует усадку

- Эффективное разрыхление и спекание, в результате чего получаются прочные детали без дефектов

- Мелкие частицы (<38 мкм), которые улучшают качество обработки поверхности и плотность.

Сферические порошки MIM широко используются для изготовления небольших, сложных, высокоточных компонентов в медицинской, стоматологической, электронной и огнестрельной промышленности.

Заключение

Порошковая металлургия открывает новые возможности в производстве металлических деталей, но истинный ключ к успеху лежит в качестве порошка. Сферические порошки обеспечивают текучесть, упаковку и консистенцию, необходимые для высокопроизводительных процессов спекания, HIP и MIM.

Stanford Advanced Materials (SAM) поставляет широкий ассортимент сферических металлических порошков высокой чистоты, точно разработанных для применения в ПМ. Независимо от того, разрабатываете ли вы структурные компоненты, медицинские устройства или аэрокосмические детали, порошки SAM разработаны для поддержки ваших инноваций с производительностью, которой вы можете доверять.

Ссылки:

[1] Tripathy, Aravind & Sarangi, Saroj Kumar & Chaubey, Anil. (2018). Обзор твердофазных процессов в производстве функционально-градиентных материалов. International Journal of Engineering and Technology. 7. 1-5. 10.14419/ijet.v7i4.39.23686.

[2] Gülsoy, H & Gülsoy, Nagihan & Calışıcı, Rahmi. (2014). Влияние морфологии частиц на механические свойства и биосовместимость литого под давлением порошка сплава Ti. Биомедицинские материалы и инженерия. 24. 1861-73. 10.3233/BME-140996.

[3] Sahoo, Silani & Jha, Bharat & Mandal, Animesh. (2021). Обработка порошковой металлургией TiB 2 -армированных стальных матричных композитов: обзор. Materials Science and Technology. 37. 1-21. 10.1080/02670836.2021.1987705.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento