{{flagHref}}

Продукция

- Продукция

- Категории

- Блог

- Подкаст

- Приложение

- Документ

|

/ {{languageFlag}}

Выберите язык

ИНДУСТРИИ

Химия и фармацевтика

Фармацевтическая промышленность

Аэрокосмическая промышленность

Сельское хозяйство

Автомобили

Химическое производство

Стоматология

Электроника

Накопители энергии и аккумуляторы

Топливные элементы

Металлы инвестиционного класса

Ювелирные изделия и мода

Освещение

Медицина

Нефть и газ

Оптика

Бумага и целлюлоза

Фармацевтика и косметика

Покрытие

Исследования и лаборатории

Солнечная энергия

Космос

Производители стали и сплавов

Спортивное оборудование

Текстиль и ткани

ПРИЛОЖЕНИЯ

Применение вольфрама

Металлургия

Полупроводник

Редкоземельные магниты

Катализатор

Порошок для 3D-печати

Порошок высокоэнтропийного сплава

Литье металлов под давлением

Аддитивное производство

Покрытия для термического напыления

Горячее изостатическое прессование

Применение редкоземельных элементов

Катализаторы окружающей среды

Маркерная лента

Материалы OLED

Провод термопары

Упаковка и внутренние детали

Литий-ионные аккумуляторы и электронные химикаты

Металлические порошки для алмазных инструментов

Мягкий магнитный порошок

-

- Химия и фармацевтика

- Фармацевтическая промышленность

- Аэрокосмическая промышленность

- Сельское хозяйство

- Автомобили

- Химическое производство

- Стоматология

- Электроника

- Накопители энергии и аккумуляторы

- Топливные элементы

- Металлы инвестиционного класса

- Ювелирные изделия и мода

- Освещение

- Медицина

- Нефть и газ

- Оптика

- Бумага и целлюлоза

- Фармацевтика и косметика

- Покрытие

- Исследования и лаборатории

- Солнечная энергия

- Космос

- Производители стали и сплавов

- Спортивное оборудование

- Текстиль и ткани

-

- Применение вольфрама

- Металлургия

- Полупроводник

- Редкоземельные магниты

- Катализатор

- Порошок для 3D-печати

- Порошок высокоэнтропийного сплава

- Литье металлов под давлением

- Аддитивное производство

- Покрытия для термического напыления

- Горячее изостатическое прессование

- Применение редкоземельных элементов

- Катализаторы окружающей среды

- Маркерная лента

- Материалы OLED

- Провод термопары

- Упаковка и внутренние детали

- Литий-ионные аккумуляторы и электронные химикаты

- Металлические порошки для алмазных инструментов

- Мягкий магнитный порошок

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

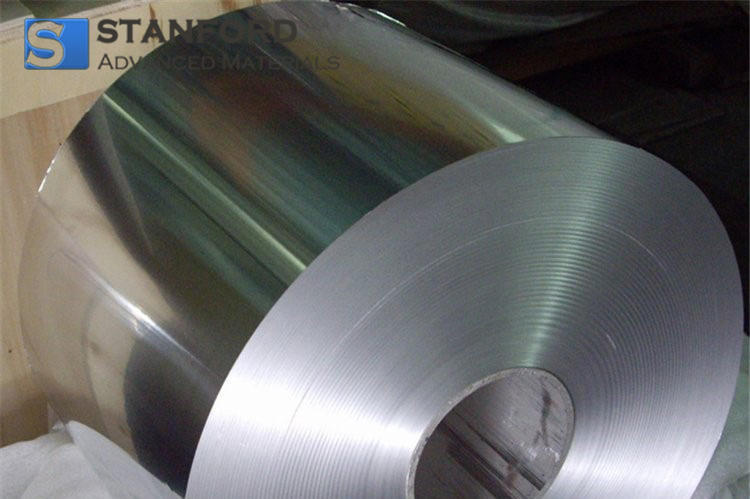

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

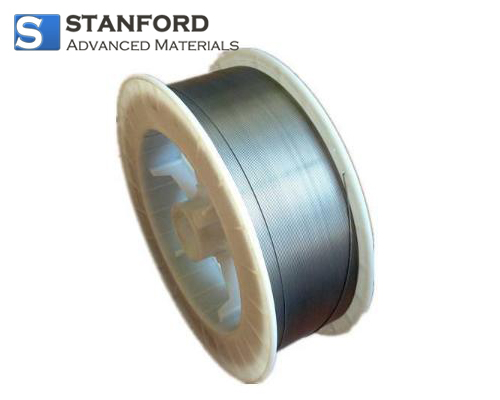

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас