Окончательное руководство по термостойким материалам для 3D-печати: 10 лучших вариантов

Введение

Мир 3D-печати стремительно развивается, предлагая множество вариантов материалов, особенно для приложений, требующих термостойкости. Будь то автомобильные детали, аэрокосмические компоненты или потребительские товары, выбор правильного термостойкого материала имеет решающее значение для успеха. В этом руководстве мы рассмотрим 10 лучших термостойких материалов для 3D-печати, изучим их свойства, области применения и то, что их отличает.

1. ABS (акрилонитрил-бутадиен-стирол)

ABS - это термопластичный полимер, состоящий из молекул акрилонитрила, бутадиена и стирола. Он сочетает в себе жесткость полимеров акрилонитрила и стирола с прочностью полибутадиенового каучука. В результате получается материал, обладающий высокой ударопрочностью, хорошей механической прочностью, балансом твердости и блеска. ABS также устойчив к водным кислотам, щелочам, концентрированным соляной и фосфорной кислотам, спиртам, животным, растительным и минеральным маслам, но плохо переносит воздействие растворителей.

Технология: Fused Deposition Modeling (FDM)

Основные характеристики: Хорошая прочность, термостойкость и пластичность.

Области применения: Автомобильные компоненты, потребительские товары и электронные корпуса.

2. ULTEM (PEI - полиэфиримид)

ULTEM, или полиэфиримид, - это высокоэффективный инженерный термопласт, характеризующийся янтарным полупрозрачным цветом. Он обладает уникальным сочетанием высокой механической прочности, широкой химической стойкости, высокой диэлектрической проницаемости и превосходной термической стабильности. ULTEM сохраняет свои свойства в широком диапазоне температур и обладает присущими ему огнестойкими свойствами. Он также известен своей хорошей стабильностью размеров и электроизоляционными свойствами.

Технологии: FDM, SLS (селективное лазерное спекание)

Основные характеристики: Высокая термостойкость, прочность и огнестойкость.

Области применения: Аэрокосмические и автомобильные компоненты, медицинские приборы и электрические детали.

3. ПП (полипропилен)

Полипропилен - это легкий и прочный термопластичный полимер, который отличается устойчивостью к широкому спектру химических веществ, включая растворители, основания и кислоты. Он имеет высокую температуру плавления, что позволяет использовать его в изделиях, которые могут подвергаться нагреву. ПП известен своей гибкостью, отличной электроизоляцией и хорошей усталостной прочностью. Он часто используется в изделиях, требующих многократного сгибания, например, в живых петлях.

Технологии: FDM, SLS

Основные характеристики: Высокая усталостная прочность, эластичность и химическая стойкость.

Области применения: Автомобильные детали, потребительские товары и упаковочные материалы.

4. Металлические нити

Металлические нити представляют собой смесь мелких металлических порошков с полимерным связующим. Они позволяют осуществлять металлическую 3D-печать, сочетая традиционную экструзию нитей с технологиями последующей обработки, такими как спекание. Из этих нитей можно получить детали с металлоподобными свойствами, включая тепло- и электропроводность. Готовые детали часто требуют спекания в высокотемпературной печи, чтобы сжечь связующее вещество и сплавить металлические частицы вместе, в результате чего получается плотная металлическая деталь.

Технологии: FDM для композитных нитей, прямое лазерное спекание металла (DMLS) для цельнометаллических деталей.

Основные характеристики: Высокая прочность и термостойкость; требует последующей обработки.

Области применения: Аэрокосмические компоненты, автомобильные детали и специализированная оснастка.

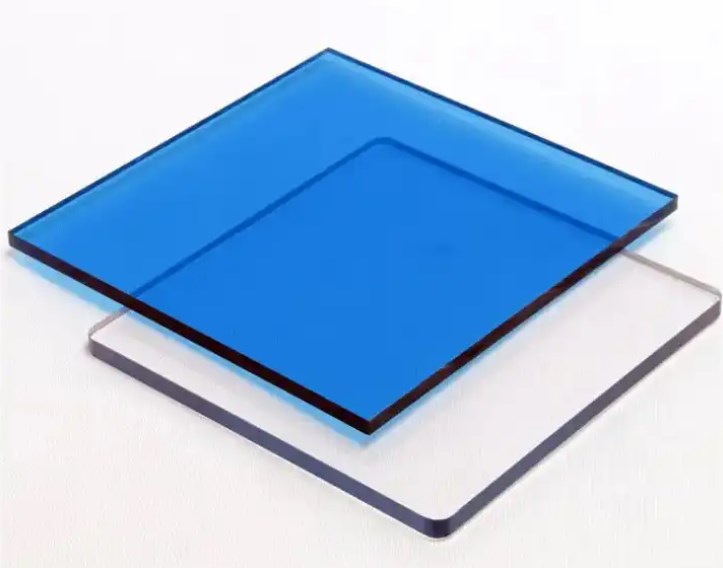

5. Поликарбонат (ПК)

Поликарбонат - это высокоэффективный термопласт, известный своей исключительной прозрачностью, ударопрочностью и термостойкостью. Он пропускает более 90 % света, прозрачен, как стекло, и практически не бьется. ПК также устойчив к перепадам температур и может выдерживать экстремальные условия, сохраняя свои свойства. Это универсальный материал, используемый в широком спектре приложений, требующих высокой производительности и надежности.

Технологии: FDM, SLA (стереолитография)

Основные характеристики: Отличная прочность, термостойкость и оптические свойства.

Области применения: Защитное снаряжение, автомобильные компоненты и оптические линзы.

6. ПЭЭК (полиэфирный эфир кетона)

PEEK - полукристаллический термопласт с превосходными механическими и химическими свойствами, сохраняющимися при высоких температурах. Это один из немногих пластиков, совместимых с применением сверхвысокого вакуума. PEEK обладает высокой устойчивостью к термической деградации, а также к воздействию органических и водных сред. Он широко используется в сложных инженерных приложениях, особенно в тех, где требуется высокое соотношение прочности и веса.

Технологии: FDM, SLS

Основные характеристики: Исключительная термическая стабильность, химическая стойкость и механическая прочность.

Области применения: Аэрокосмическая промышленность, медицинские имплантаты и высокопроизводительные автомобильные детали.

7. Алюминий AlSi10Mg

Алюминий AlSi10Mg - распространенный алюминиевый сплав в аддитивном производстве. Он сочетает в себе легкие свойства алюминия, высокую теплопроводность кремния и прочность магния. Этот сплав известен своей хорошей пластичностью, отличным соотношением прочности и веса, а также термическими свойствами. Обычно он используется в тех областях, где требуется высокий уровень коррозионной стойкости и свариваемости.

Технология: Прямое лазерное спекание металлов (DMLS), селективное лазерное плавление (SLM).

Основные характеристики: Легкий вес, хорошие тепловые свойства и коррозионная стойкость.

Области применения: Автомобильные детали, аэрокосмические компоненты и бытовая электроника.

8. Нержавеющая сталь 316L

Нержавеющая сталь 316L - это молибденсодержащая аустенитная нержавеющая сталь с повышенной устойчивостью к коррозии хлорид-ионами по сравнению с другими хромоникелевыми нержавеющими сталями. Она известна своей превосходной прочностью даже при криогенных температурах. Этот тип стали обычно используется в средах с агрессивными химическими веществами и широко применяется в пищевой и медицинской промышленности.

Технологии: DMLS, SLM

Основные характеристики: Высокая коррозионная стойкость, механические свойства и свариваемость.

Области применения: Медицинские приборы, морское оборудование и оборудование для химической обработки.

9. Инконель 718

Инконель 718 - это никель-хромовый сплав, используемый благодаря своей высокой прочности, отличной коррозионной стойкости и способности выдерживать экстремальные температуры. Этот суперсплав известен своей хорошей прочностью на растяжение, усталостью, ползучестью и разрывом при температурах до 700°C (1290°F). Он широко используется в условиях высоких нагрузок, таких как газовые турбины, ракетные двигатели и ядерные реакторы.

Технологии: DMLS, SLM

Основные характеристики: Отличная механическая прочность, коррозионная стойкость и термическая стабильность.

Области применения: Компоненты аэрокосмических двигателей, газовые турбины и высокотемпературные приложения.

10. Углеродное волокно

Углеродное волокно состоит из нитей атомов углерода, выровненных в кристаллическую форму. Оно известно своей высокой жесткостью, высокой прочностью на растяжение, малым весом, высокой химической стойкостью, устойчивостью к высоким температурам и низким тепловым расширением. Эти свойства делают углеродное волокно очень популярным в аэрокосмической промышленности, гражданском строительстве, военном деле, автоспорте и других видах спорта.

Технология: Часто используется в композитных материалах в FDM или в армированных нитях.

Основные характеристики: Высокое соотношение прочности и веса, жесткость и теплопроводность.

Области применения: Аэрокосмическая промышленность, автомобилестроение и спортивное оборудование.

Свойства термостойких материалов для 3D-печати

Вот таблица, содержащая температуру плавления, температуру стеклования и прочность на разрыв десяти термостойких материалов для 3D-печати:

|

Материал |

Температура плавления |

Температура стеклования |

Прочность на разрыв |

|

ABS |

200°C |

105°C |

42,5 - 44,8 МПа |

|

ULTEM (PEI) |

340°C |

216°C |

105 МПа |

|

PP (полипропилен) |

160 - 170°C |

-10°C |

32 - 40 МПа |

|

Металлические нити |

Варьируется (зависит от конкретного металла) |

Варьируется |

Варьируется |

|

ПК |

230 - 260°C |

147°C |

60 МПа |

|

ПЭЭК |

343°C |

143°C |

110 МПа |

|

Алюминий AlSi10Mg |

670°C |

Не применимо |

450 МПа |

|

Нержавеющая сталь 316L |

1,400°C |

Не применимо |

520 - 690 МПа |

|

Инконель 718 |

1,370 - 1,430°C |

Не применимо |

965 МПа |

|

Углеродное волокно |

Не применимо |

Не применимо |

3 500 - 7 000 МПа (для композитов из углеродного волокна) |

Обратите внимание:

Для таких материалов, как металлические нити и углеродное волокно, свойства могут значительно отличаться в зависимости от конкретного типа или композитного материала.

Обозначение "Не применимо" используется для материалов, для которых конкретное свойство (например, температура плавления для углеродного волокна) не имеет значения или не имеет определенного значения.

Стоимость термостойких материалов для 3D-печати

В таблице приведено сравнение стоимости указанных термостойких материалов для 3D-печати:

|

Материал |

Приблизительная стоимость |

Диапазон цен за кг |

|

ABS |

Низкая и умеренная |

$20 - $100 |

|

ULTEM (PEI) |

От умеренного до высокого |

$100 - $200 |

|

PP (полипропилен) |

От низкого до умеренного |

$50 - $100 |

|

Металлические нити |

Высокая |

$100 - $1000 |

|

ПК |

От умеренного до высокого |

$50 - $1000 |

|

PEEK |

высокий |

$300 - $1000 |

|

Алюминий AlSi10Mg |

Высокий |

$200 - $1000 |

|

Нержавеющая сталь 316L |

Умеренный |

$50 - $1000 |

|

Инконель 718 |

высокий |

$300 - $1000 |

|

Пленки из углеродного волокна |

От умеренного до высокого |

$100 - $1000 |

В этой таблице представлен обзор диапазонов цен на каждый материал - от низких до очень высоких. Помните, что эти цены являются приблизительными и могут меняться в зависимости от таких факторов, как качество, поставщик, местоположение и рыночные условия. Для получения наиболее точных и актуальных цен рекомендуется связаться с нами.

Заключение

Выбор подходящего термостойкого материала для 3D-печати зависит от конкретных требований вашего приложения, включая температурное воздействие, механические нагрузки и условия окружающей среды. Каждый из этих 10 лучших материалов обладает уникальными свойствами и преимуществами. Поняв их, вы сможете раскрыть весь потенциал 3D-печати для высокотемпературных применений, расширив границы инноваций и дизайна.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

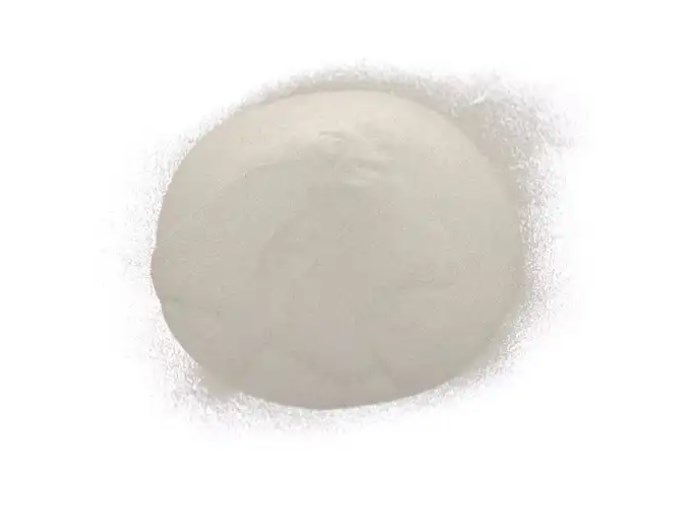

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Chin Trento

Chin Trento