Твердые сплавы, используемые для наплавки

Введение

В сложных условиях эксплуатации промышленных машин и оборудования детали часто подвергаются сильному износу. Для уменьшения этого износа и продления срока службы этих компонентов сварка наплавкой становится одним из важнейших процессов.

Среди огромного количества материалов, используемых для наплавки, карбиды выделяются своей исключительной твердостью и устойчивостью к различным видам износа. В этой статье рассматриваются основы наплавки твердых сплавов, проводится сравнение различных типов твердых сплавов и обсуждаются технологии их применения.

Основы наплавки твердым сплавом

--Что такое наплавка сваркой?

Наплавка - это процесс изготовления, который включает в себя нанесение слоя износостойкого материала на подложку или поверхность детали. Этот процесс разработан для противодействия истиранию, эрозии, ударам и даже коррозии, что значительно повышает долговечность промышленных деталей.

Наплавка может выполняться с использованием различных методов сварки, включая дуговую сварку в защитной среде (SMAW), дуговую сварку вольфрамовым электродом в среде газа (GTAW), дуговую сварку с плазменным переносом (PTAW) и т. д.

--Какие наплавочные материалы существуют?

Выбор материала для наплавки во многом зависит от конкретных условий износа детали. Хотя для наплавки может использоваться множество материалов, карбиды особенно ценятся за их непревзойденную износостойкость и прочность. Карбиды - это соединения, состоящие из углерода и менее электроотрицательного элемента, такого как вольфрам, хром, титан, кремний и бор, каждый из которых обладает уникальными свойствами при наплавке.

Похожие статьи: Введение в материалы для твердой наплавки

Типы твердых сплавов для наплавки

Подробное сравнение наиболее часто используемых карбидов позволяет выявить их специфические свойства и пригодность для различных промышленных применений:

1. Карбид вольфрама (WC)

- Свойства: Карбид вольфрама обладает одним из самых высоких уровней твердости среди карбидов в сочетании с отличной износостойкостью. Он сохраняет свою прочность при высоких температурах, что делает его пригодным для использования в экстремальных условиях.

- Применение: Преимущественно используется в горнодобывающей промышленности, бурении и производстве режущих инструментов. Исключительная твердость делает его идеальным материалом для деталей, подвергающихся сильному абразивному износу и эрозии.

- Пригодность: Лучше всего подходит для применения в областях, требующих экстремальной износостойкости и долговечности при высоких нагрузках.

2. Карбид хрома (Cr3C2)

- Свойства: Карбид хрома известен своей высокой устойчивостью к окислению и способностью сохранять большую часть своей прочности при повышенных температурах. Он обладает хорошей износостойкостью, особенно против абразивного износа.

- Применение: Обычно применяется в компонентах энергетических установок, авиационных деталях, а также в условиях, где необходима устойчивость к высокотемпературной коррозии и износу.

- Пригодность: Идеально подходит для высокотемпературных применений, где существует опасность окислительного износа.

3. Карбид титана (TiC)

- Свойства: Карбид титана характеризуется высокой температурой плавления и отличной твердостью, сравнимой с карбидом вольфрама. Он также обладает хорошей устойчивостью к тепловому удару.

- Применение: Используется в инструментальных сверлах для обработки и резки, а также в износостойких покрытиях, требующих термической стабильности.

- Пригодность: Подходит для применения в областях, требующих высокой твердости и устойчивости к тепловому удару.

4. Карбид бора (B4C)

- Свойства: Карбид бора отличается невероятной твердостью, которую превосходят только алмаз и кубический нитрид бора. Он имеет низкую плотность, что способствует его эффективности в баллистической броне.

- Применение: Используется в абразивных средах для абразивных сопел и в защитном снаряжении, требующем высокой ударопрочности. Также используется для поглощения нейтронов в ядерных реакторах.

- Пригодность: Оптимален для применения в условиях, требующих высокой твердости и легкой защиты от высокоскоростных частиц.

5. Карбид кремния (SiC)

- Свойства: Отличается превосходной стойкостью к тепловому удару, низким тепловым расширением и превосходной теплопроводностью.

- Области применения: Идеально подходит для высокотемпературных применений, которые также требуют хорошей стойкости к истиранию, включая оборудование для производства полупроводников и абразивные среды.

- Пригодность: Подходит для сценариев, требующих высокой теплопроводности и долговечности в условиях колебаний температуры.

Выбор твердого сплава для наплавки зависит от конкретных потребностей применения, включая тип износа (абразивный, эрозионный, ударный), рабочие температуры и условия окружающей среды.

Карбид вольфрама - лучший вариант для обеспечения непревзойденной твердости и износостойкости, карбид хрома - для окислительных высокотемпературных режимов, карбид титана - для обеспечения термической стабильности и твердости, а карбид бора не имеет себе равных в областях, требующих экстремальной твердости при малом весе.

Применение твердосплавной наплавки

--Как изготовить твердосплавную наплавку?

Наплавка твердым сплавом может быть выполнена различными методами, каждый из которых подходит для различных геометрий деталей и эксплуатационных требований:

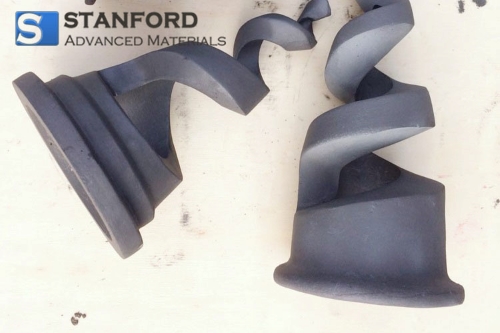

- Наплавка сваркой: Этот традиционный метод предполагает наплавление твердосплавного материала на подложку с помощью сварочных технологий. Он обеспечивает прочное соединение и универсален для деталей различных размеров и форм.

- Термическое напыление: Частицы карбида нагреваются до расплавленного или полурасплавленного состояния и распыляются на подложку. Этот метод позволяет наносить толстые покрытия без значительного нагрева подложки.

- Лазерная наплавка: Используя мощный лазер для расплавления поверхности подложки вместе с твердосплавным материалом, лазерная наплавка обеспечивает точность и минимальное разбавление, что позволяет получить высококачественное покрытие.

--Для чего используется твердосплавная наплавка?

Твердосплавная наплавка находит применение во многих отраслях для повышения прочности и долговечности деталей машин, подвергающихся жестким условиям износа. К основным областям относятся:

В горнодобывающей и строительной промышленности она повышает износостойкость буровых коронок и зубьев экскаваторов. В нефтегазовой отрасли он используется для защиты буровых инструментов и клапанов от абразивных жидкостей. В производстве используются твердосплавные режущие инструменты, штампы и пресс-формы, которые сохраняют свою целостность при длительном использовании.

Заключение

Технология твердосплавной наплавки значительно повышает долговечность и эффективность промышленных компонентов, подвергающихся жестким условиям износа. По мере развития технологий роль карбидов в наплавке продолжает развиваться, обещая еще большее повышение долговечности и производительности промышленного оборудования.

Stanford Advanced Materials (SAM) специализируется на поставках широкого спектра карбидных порошков, используемых в различных отраслях промышленности. Будь то наплавка, режущие инструменты, износостойкие покрытия или усовершенствованная керамика, SAM предлагает индивидуальные решения, которые повышают производительность и долговечность. Их обширный ассортимент включает карбид вольфрама, карбид кремния, карбид титана и многое другое. Отправьте нам запрос, если вы заинтересованы.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Chin Trento

Chin Trento