Сравнительный анализ катализаторов из драгоценных металлов: Порошковые и гранулированные формы

1 Введение

Катализаторы из драгоценных металлов необходимы для многих реакционных процессов в химической промышленности благодаря их уникальной электронной структуре и химической стабильности. Они демонстрируют отличные характеристики с точки зрения селективности, синергизма и стабильности и играют ключевую роль, особенно в двух важных промышленных реакторах - чайнике и реакциях с неподвижным слоем. Размер и форма частиц катализаторов из драгоценных металлов оказывают значительное влияние на эффективность реакции и селективность продукта, поэтому понимание и оптимизация этих параметров необходимы для достижения эффективных каталитических процессов.

2 Характеристики катализаторов из драгоценных металлов

Атомы драгоценных металлов обладают особой активностью благодаря наличию d-электронов в их внешних слоях. Это отражается в легкости, с которой они могут соединять атомы кислорода и водорода, образуя ковалентные связи, что облегчает первоначальные процессы окисления и восстановления. Поэтому мономеры, оксиды и комплексы драгоценных металлов могут использоваться в качестве катализаторов. По своему действию катализаторы из драгоценных металлов являются селективными, синергетическими и стабильными.

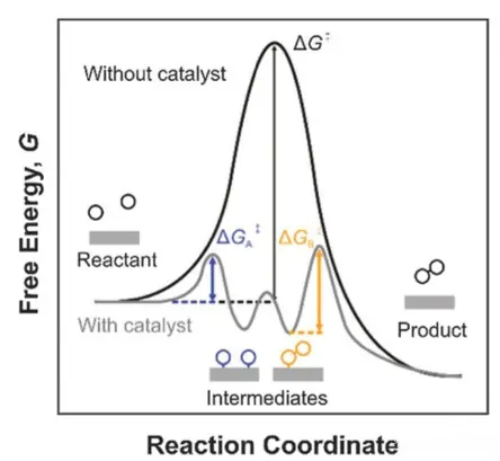

1. Селективность: В катализируемых реакциях обычно существует несколько возможных путей реакции и образования продуктов. Селективность катализатора влияет на энергетические барьеры различных путей и определяет, какие основные продукты образуются и их относительные пропорции при заданных условиях реакции. Различные катализаторы из драгоценных металлов для одной и той же реакции будут давать различные продукты и соответствующие пропорции; один и тот же катализатор из драгоценного металла будет катализировать различные реакции с различными результатами.

2. Синергетический эффект: Катализаторы из драгоценных металлов могут использоваться в сочетании друг с другом, что позволяет значительно повысить активность каталитической реакции. Более того, драгоценные металлы и другие металлы могут образовывать бинарные или мультисплавы с различной морфологией и различным соотношением, что может не только уменьшить количество используемых драгоценных металлов, но и улучшить селективность и срок службы каталитической реакции. Более того, когда катализаторы на основе драгоценных металлов используются в сочетании с различными носителями, каталитические характеристики, полученные разными способами приготовления, сильно различаются. Именно благодаря синергетическому эффекту катализаторов из драгоценных металлов сфера их применения и области исследований также богаты и разнообразны.

3. Стабильность: Драгоценные металлы по своей природе химически стабильны; они не легко окисляются и не подвергаются коррозии под действием общих кислот и щелочей. Кроме того, они имеют высокую температуру плавления, хорошую термическую стабильность и не приводят к изменению свойств в большинстве реакционных условий. Драгоценные металлы не подвержены образованию галогенидов или сульфидов в обычных условиях, поэтому ими нелегко отравиться. Драгоценные металлы могут быть кратковременно дезактивированы адсорбцией серы или CO, но могут быть деадсорбированы и реактивированы при определенных условиях, и не будут окончательно дезактивированы образованием стабильных карбонильных соединений или сульфидов. С другой стороны, стабильность катализаторов из драгоценных металлов также приводит к тому недостатку, что они плохо поддаются элюированию и их трудно восстановить.

4. Каталитическая активность: Это наиболее важное свойство, которое измеряет каталитическую эффективность катализатора. По сравнению с обычными катализаторами, активность катализаторов из драгоценных металлов обычно выше. Благодаря особой электронной структуре и морфологии решетки, благородные металлы могут обеспечивать высокоактивные поверхностные активные участки в каталитических реакциях. Эти активные участки способны адсорбировать и активировать реактивы, снижать энергетические барьеры между реактивами, тем самым ускоряя скорость реакции. Каталитическая активность драгоценных металлов в сочетании с их высокой селективностью и стабильностью делает их каталитическую эффективность для реакционного процесса значительно выше, чем у обычных катализаторов.

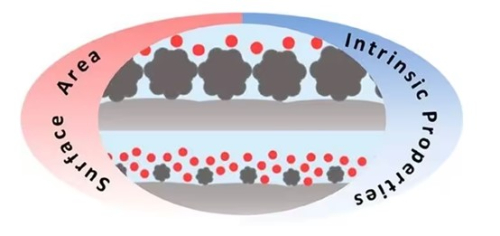

Рис. 1 Механизм действия катализатора

3 Технологии реакторов: Чайник и системы с неподвижным слоем

3.1 Чайниковые реакторы: Функциональные возможности и использование катализатора

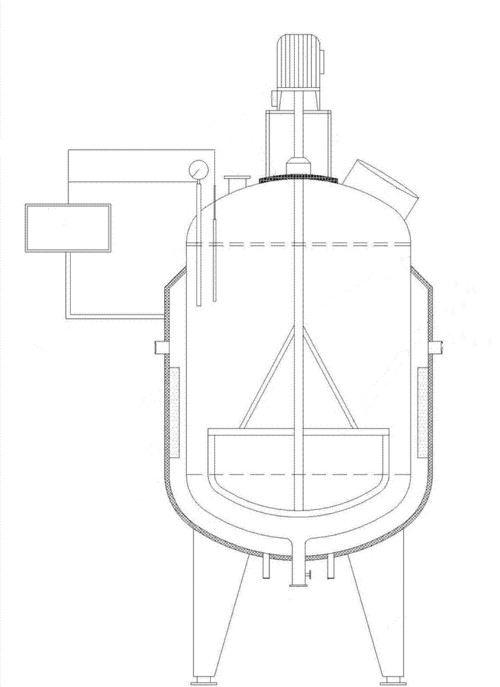

Чайниковый реактор, также известный как реакционный чайник, представляет собой оборудование для осуществления реакционного процесса. Он используется для осуществления однофазного процесса реакции в жидкой фазе и многофазного процесса реакции жидкость-жидкость, газ-жидкость, жидкость-твердое тело, газ-жидкость-твердое тело и так далее. Как правило, размер реактора относительно велик, а количество реакционного материала велико. Чтобы обеспечить полный контакт реакционного материала с реакцией, устройство часто перемешивается (механическое перемешивание, перемешивание воздушным потоком и т.д.) устройством, в высоком диаметре относительно большой, и может быть использован в многослойном перемешивании лопасти. Чайник-реактор предназначен для того, чтобы выдерживать высокие температуры и давление в процессе реакции. В ходе этого процесса материалы могут нуждаться в нагреве или охлаждении. Температурный контроль может быть обеспечен путем установки рубашки на стенке реактора или создания теплообменных поверхностей внутри аппарата. Кроме того, для теплообмена может использоваться внешняя циркуляция, которая помогает контролировать и регулировать температуру по мере необходимости.

Рис. 2 Схема конструкции реакционного чайника

По режиму работы реакторы можно разделить на реакторы периодического действия и реакторы непрерывного действия. Реактор периодического действия добавляет сырье в реактор один раз в определенном соотношении и выгружает его один раз после того, как реакция достигнет определенного уровня, в то время как реактор непрерывного действия непрерывно добавляет сырье и непрерывно выгружает продукты реакции.

Реактор периодического действия: Реактор периодического действия гибок в эксплуатации, легко адаптируется к различным условиям работы и сортам продукции, подходит для небольших партий, нескольких видов и длительного времени реакции при производстве продукции. В то же время, в нем не происходит смешивания материалов, что благоприятно для большинства реакций. Недостатком является необходимость вспомогательных операций, таких как загрузка и выгрузка, а качество продукта нелегко стабилизировать.

Реактор непрерывного действия: Преимуществами реактора непрерывного действия являются стабильное качество продукта и простота эксплуатации и управления. Недостатком является наличие различных степеней обратного смешивания, что неблагоприятно для большинства реакций и должно быть подавлено путем разумного выбора реактора и его конструктивного исполнения.

3.2 Реакторы с неподвижным слоем: Производительность и роль катализатора

Реактор с неподвижным слоем относится к реактору, заполненному гранулированным твердым катализатором или твердыми реактивами, образующими определенную высоту уложенного слоя, газ или жидкие материалы через зазор между частицами проходят через стационарный неподвижный слой одновременно, чтобы достичь негомогенного процесса реакции. Это разновидность гетерогенного каталитического реактора. Этот тип реактора характеризуется тем, что твердые частицы, заполненные в неподвижном оборудовании, отличаются от твердых материалов в оборудовании движения подвижного слоя и псевдоожиженного слоя, также известного как реактор с заполненным слоем. Реакторы с неподвижным слоем широко используются в процессах реакции газ-твердая фаза и жидкость-твердая фаза, например, неподвижный полуводный газогенератор в аммиачной промышленности, ионообменная колонна с неподвижным слоем в водоподготовке.

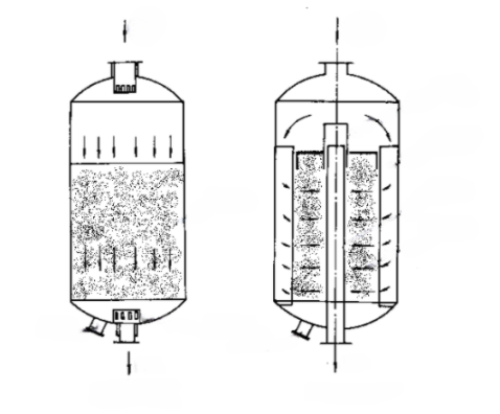

Рис. 3 Схематическое изображение двух типов реакторов с неподвижным слоем: Осевой реактор и Радиальный реактор

К преимуществам реакторов с неподвижным слоем относятся малое обратное смешение, эффективный контакт между жидкостью и катализатором, а также высокая селективность, когда реакция сопровождается тандемными побочными реакциями. Кроме того, поскольку катализатор закреплен в реакторе, механические потери катализатора в подвижной фазе меньше, чем при реакции в чайнике. Однако в то же время теплопередача реактора с неподвижным слоем плохая, и когда экзотермическое тепло реакции очень велико, даже в трубчатом реакторе может наблюдаться температура разлета (имеется в виду явление, когда температура реакции выходит из-под контроля и резко повышается за пределы допустимого диапазона). При работе реактора с неподвижным слоем катализатор не может быть заменен, катализатор требует частой регенерации, реакция, как правило, неприменима, часто заменяется реактором с кипящим слоем или реактором с подвижным слоем.

Существует три основные формы реакторов с неподвижным слоем. Одна из них - осевой адиабатический реактор с неподвижным слоем. Жидкость протекает через слой сверху вниз в осевом направлении, и теплообмен между слоем и внешней средой отсутствует. Второй - радиальный адиабатический реактор с неподвижным слоем. Жидкость протекает через слой в радиальном направлении, которое может быть центробежным или центростремительным, и теплообмен между слоем и внешним миром отсутствует. Радиальный реактор и осевой реактор, по сравнению с расстоянием потока жидкости, короче, площадь поперечного сечения проточного канала больше, а перепад давления жидкости меньше. Однако структура радиального реактора сложнее, чем осевого. Вышеуказанные две формы являются адиабатическими реакторами, применимыми к реакционному тепловому эффекту, который не велик, или реакционная система может выдерживать адиабатические условия, вызванные реакционным тепловым эффектом изменения температуры повода. Третий - колонно-трубчатый реактор с неподвижным слоем, состоящий из нескольких параллельно соединенных реакционных труб. Катализатор располагается внутри или между трубками, а теплоноситель нагревается или охлаждается через трубки или внутри трубок. Диаметр трубок обычно составляет от 25 до 50 мм, а количество трубок может достигать десятков тысяч. Трубчатые реакторы с неподвижным слоем подходят для реакций с большими тепловыми эффектами. Кроме того, существует также вышеуказанная базовая форма последовательного сочетания реакторов, называемая многоступенчатыми реакторами с неподвижным слоем. Например: когда тепловой эффект реакции велик или необходимо контролировать температуру в секциях, можно использовать более одного адиабатического реактора последовательно в многоступенчатый адиабатический реактор с неподвижным слоем, теплообменник между реакторами или дополнительные материалы для регулирования температуры, чтобы работать близко к оптимальным температурным условиям.

4 Применение катализаторов из драгоценных металлов в реакторных технологиях

4.1 Порошковая форма в чайниковых реакторах

В химическом производстве катализаторы из драгоценных металлов широко используются в различных химических реакциях благодаря их эффективной каталитической активности и селективности. Особенно в чайниковых реакторах катализаторы из драгоценных металлов существуют в виде порошка, обеспечивая большую удельную поверхность, что делает контакт между реактивами и катализаторами более плотным, тем самым ускоряя скорость реакции. Высокодисперсные порошковые катализаторы из драгоценных металлов широко используются во многих реакциях органического синтеза, таких как гидрирование, карбонилирование и реакции присоединения. Эти катализаторы обычно получают путем смешивания раствора прекурсора драгоценного металла с носителем с последующей восстановительной обработкой. Благодаря высокой дисперсности и большой удельной поверхности эти порошковые катализаторы демонстрируют отличные каталитические характеристики в реакциях кетлевания. Для дальнейшего повышения эффективности использования драгоценных металлов ученые разработали одноатомные катализаторы. Эти катализаторы достигают чрезвычайно высокой каталитической эффективности и низкого расхода драгоценных металлов за счет высокой дисперсности отдельных атомов драгоценных металлов на носителе с большой удельной поверхностью. В жидкофазных реакциях, таких как гидрирование и окисление, одноатомные катализаторы показывают сопоставимую или даже лучшую эффективность, чем обычные нанокатализаторы.

Классическим примером является контактный метод производства серной кислоты. В 1831 году Филлипс предложил новый метод производства серной кислоты, известный как контактный метод, в котором платина использовалась в качестве катализатора для ускорения реакции диоксида серы и кислорода с образованием триоксида серы. Несмотря на то, что этот метод был предложен в самом начале, только в 1875 году усилиями немецкого химика Майзеля контактный метод был внедрен в промышленность. Это достижение ознаменовало первое крупномасштабное промышленное применение катализаторов из драгоценных металлов и значительно повысило производительность и чистоту серной кислоты. Реализация контактного метода не только повысила эффективность и качество производства серной кислоты, но и оказала глубокое влияние на промышленные технологии того времени. Процесс не мог быть отделен от полного контакта между реакционным материалом и катализатором, что также стало общей идеей для реализации многофазного катализа в более поздних промышленных процессах.

Рис. 4 Современная схема процесса получения серной кислоты контактным методом

4.2 Форма гранул в реакторах с неподвижным слоем

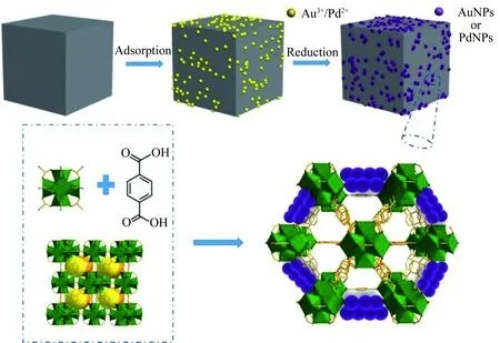

Синтез винилацетата путем газофазного окисления этилена производится с использованием реактора с неподвижным слоем. В этом процессе исследователи систематически анализировали активные слои катализаторов окисления благородных металлов, изучали метод гетероморфизма частиц и его общую оптимизацию для реакторов с неподвижным слоем. Это позволяет предположить, что эффективность и селективность реакции могут быть улучшены за счет изменения формы и структуры частиц катализатора в реакторе с неподвижным слоем. Нагруженный Pd-Au катализатор является одним из широко используемых катализаторов в синтезе винилацетата путем газофазного окисления этилена. Для оценки активности катализаторов исследователи собирают реакционные устройства с неподвижным слоем и изучают влияние различных условий реакции на каталитическую эффективность. Например, соотношение Au/Pd оказывает значительное влияние на нулевой выход и селективность катализатора. Когда соотношение Au/Pd составляло 0,86, катализатор Pd-Au/4A показывал лучшие результаты. Подходящий размер частиц катализатора также является важным условием для газофазного окислительного синтеза этилена в неподвижных слоях. Носители катализатора, подходящие для газофазного синтеза винилацетата из этилена, обычно имеют размер частиц около 3-7 мм, что обеспечивает катализатору хорошую механическую прочность и низкое падение давления, и в то же время облегчает заполнение и реакцию в реакторе с неподвижным слоем. Было показано, что оптимальная удельная поверхность 50-800 м²/г для катализаторов с подходящим размером частиц позволяет обеспечить больше активных участков, что усиливает каталитический эффект.

Рис. 5 Схематическая стратегия синтеза загруженных Au-Pd катализаторов

4.3 Влияние размера частиц катализатора на применение

В котловых реакторах часто требуется равномерно диспергированный катализатор для обеспечения достаточного контакта между реактивами и катализатором для эффективного протекания реакций. С точки зрения каталитической эффективности, катализаторы в виде порошка имеют большую площадь поверхности и, следовательно, больше активных участков в том же объеме, что может повысить эффективность реакции. Кроме того, реакторы-чайники обычно используются для жидкофазных или газожидкофазных реакций, а катализаторы в виде порошка легче смешиваются с жидкостями или газами, что облегчает проведение реакции. С точки зрения эксплуатации, чайниковый реактор обычно используется для периодического или полунепрерывного процесса, в котором смешивание катализатора в виде порошка и реактивов происходит более свободно и не ограничено фиксированной структурой. Учитывая условия реакции, порошкообразный катализатор из драгоценных металлов может быть более равномерно рассеян в реакционной среде, что помогает лучше контролировать температуру реакции и распределение тепла и предотвращать локальный перегрев.

В реакторе с неподвижным слоем катализатор обычно иммобилизуется на носителе внутри реактора, образуя слой катализатора. Гранулированные катализаторы лучше подходят для этой ситуации, так как они легче заполняют неподвижный слой, обеспечивают стабильность катализатора и механическую прочность, а также обладают хорошими гидродинамическими свойствами. С точки зрения эксплуатации, реакторы с неподвижным слоем обычно используются для непрерывных процессов, а гранулированные катализаторы легко иммобилизовать и обеспечить их стабильность во время непрерывной работы. Кроме того, поскольку катализатор в реакторе с неподвижным слоем неподвижен, продукты реакции могут выходить непосредственно из слоя катализатора без дополнительных этапов разделения.

Учитывая условия реакции, реактор с неподвижным слоем подходит для реакций при высоком давлении, поскольку частицы катализатора могут быть уплотнены для уменьшения пустот в реакторе, что повышает эффективность реакции.

Рис. 6 Схема контакта катализатора и частиц при различных размерах частиц

5 Заключение

Катализаторы из драгоценных металлов обладают высокой активностью, селективностью и термической стабильностью в химических реакциях, что делает их ключевыми в процессах химического производства. Их использование в реакциях в чайнике и неподвижном слое не только демонстрирует их широкую применимость, но и подчеркивает важность оптимизации эффективности реакции путем разработки катализатора и выбора реактора. Особенно в таких ключевых химических процессах, как синтез винилацетата путем газофазного окисления этилена, рациональный выбор и дизайн катализаторов на основе драгоценных металлов является ключевым фактором повышения эффективности реакции и качества продукта. Кроме того, размер и форма частиц катализаторов из драгоценных металлов напрямую влияют на эффективность контакта и каталитическую активность реактивов, что требует от ученых и инженеров точного контроля этих параметров для достижения оптимальной эффективности реакции. Несмотря на многочисленные преимущества катализаторов из драгоценных металлов, их восстановление и переработка остаются серьезной проблемой, для решения которой необходимы дальнейшие исследования и технологические инновации. В заключение следует отметить, что использование катализаторов из драгоценных металлов в современной химической промышленности будет продолжать расширяться, открывая новые возможности и ставя новые задачи. Компания Stanford Advanced Materials (SAM) специализируется на предоставлении широкого спектра высококачественных катализаторов из драгоценных металлов высокой чистоты, которые могут быть изготовлены по индивидуальному заказу. Ознакомьтесь со списком продукции или свяжитесь с нами сегодня, и один из специалистов SAM поможет вам.

Похожие материалы:

Катализаторы из драгоценных металлов: Более пристальный взгляд на влияние размера частиц

Распространенные типы реакций с использованием гомогенных катализаторов из драгоценных металлов

Катализаторы из драгоценных металлов для нефтяного сектора

Преимущества катализаторов из драгоценных металлов

Ссылки:

[1] Gordeeva A N ,Shesterkina A A ,Vikanova V K ,et al. Naphthalene and its derivatives hydrogenation for hydrogen storage: Сравнительный анализ роли катализаторов из благородных и неблагородных металлов - обзор[J]. International Journal of Hydrogen Energy, 2024, 69.

[2] Qi C X, Lang F, Li C, et al. Synergistic Effects of MOFs and Noble Metals in Photocatalytic Reactions: Mechanisms and Applications.[J]. ChemPlusChem, 2024.

[3] Fairlie M A. Обзор книги: Производство серной кислоты (контактный процесс)[J]. Industrial & Engineering Chemistry, 2002, 18(1).

[4] Homme C A ,Othmer F D . Оптимизированные условия получения серной кислоты в контактном производстве[J]. Industrial & Engineering Chemistry, 2002, 53(12).

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento