Как очищаются скользкие инженерные керамические материалы?

Структурная керамика широко используется в различных условиях благодаря высокой твердости, прочности, жесткости, низкой плотности, отличной химической стабильности и превосходным механическим свойствам при высокой температуре, и она стала одним из лучших износостойких компонентов.

Однако в условиях сухого трения коэффициент трения и скорость износа выше, когда керамические материалы находятся в паре с керамикой или металлом. Исследования показывают, что коэффициент трения обычно составляет от 0,7 до 0,9, и он легко выходит из строя из-за сильного износа. Поэтому реализация эффективной смазки или самосмазывания керамических материалов имеет большое значение для расширения их инженерного применения.

Традиционная технология смазывания керамики и самосмазывание

В настоящее время керамика с обычной структурой, используемая в технике, в основном смазывается жидкостью, консистентной смазкой и смазочным материалом. Однако эти традиционные методы смазки имеют множество недостатков. Например, добавки в смазочных материалах не взаимодействуют с керамической поверхностью и, таким образом, не образуют граничной пленки, которая может полностью контактировать; вязкость существующих смазочных материалов экспоненциально уменьшается с повышением температуры, что приводит к прямому контакту с микровыпуклыми телами; ослабление свойств жидкой смазки происходит легко при высокой температуре; использование смазочных материалов приводит к определенному загрязнению окружающей среды.

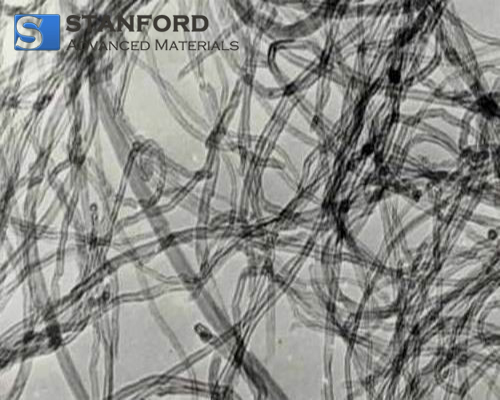

![]()

Исследование самосмазывающейся керамики представляет собой важный и эффективный способ решения проблемы высокого коэффициента трения и скорости износа керамических материалов.

Способ реализации самосмазывающейся функции керамических материалов

В настоящее время самосмазывающиеся керамические материалы могут быть реализованы тремя способами.

1. Основа одного материала является самосмазывающейся

Некоторые керамические материалы сами по себе (самосогласованная пара) могут производить явление самосмазывания при определенных условиях. Как правило, причина заключается в том, что трибологическая реакция происходит или самосмазывание реализуется под вспомогательным действием внешней смазочной среды.

Например, алюмооксидная керамика широко используется в качестве износостойкого материала, и было опубликовано множество результатов исследований ее высокотемпературных трибологических свойств. Результаты исследований показывают, что при температуре 1000 ℃ глинозем уменьшается, так как в процессе износа при трении происходит динамическая рекристаллизация поверхности и формируется мелкозернистая структура. Кроме того, установлено, что образование стеклообразного материала, мелкокристаллической структуры и стеклообразного материала уменьшает шероховатость поверхности фрикционного контакта и улучшает трибологические свойства.

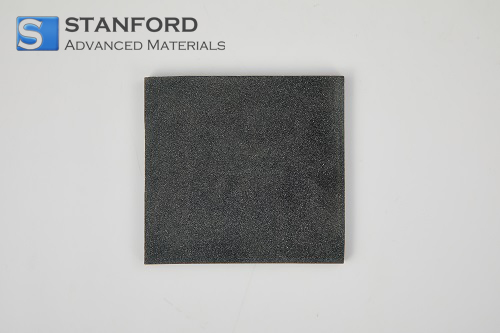

![]()

2. В результате органической реакции при определенных условиях образуются смазочные вещества

Некоторые самосмазывающиеся материалы используют добавки, которые вступают в реакцию друг с другом при определенных условиях или реагируют с кислородом воздуха, образуя вещества со смазывающей функцией, и тянут пленку на поверхность трения для достижения цели смазывания. Материалы, полученные этим методом, могут избежать негативного влияния добавления твердой смазки на механические свойства материалов. Смазочная пленка может быть получена только в результате химической реакции трения при высокой температуре поверхности материала, поэтому этот самосмазывающийся керамический материал обладает хорошей самосмазывающейся способностью при высокотемпературном трении.

3. Твердая смазка добавляется непосредственно в матрицу материала

В настоящее время самосмазывающаяся функция большинства самосмазывающихся материалов реализуется путем добавления определенного количества твердых смазочных материалов в матрицу материала, что также является горячей точкой текущих исследований.

* Распространенные твердые смазочные материалы

К распространенным твердым смазочным материалам относятся графит, ГБН, дисульфид молибдена (MoS2), фторид графита, фторид кальция (CaF2) и др. Среди них ГБН обладает лучшей высокотемпературной стабильностью и смазочными характеристиками. Хотя MoS2, графит и ГБН имеют схожую слоистую структуру, под действием трения кристаллы первых двух легко разрушаются, а мелкие кристаллические частицы легко вступают в химическую реакцию с окружающими газами и таким образом разрушаются, что приводит к ухудшению смазочных характеристик. ГБН обладает высокой твердостью и нелегко разрушается в процессе трения, а белые смазочные материалы из ГБН не вызывают загрязнения, подобного графиту.

* Исследование самосмазывающихся характеристик керамики из нитрида кремния

Керамика изнитрида кремния имеет низкий коэффициент трения и отличную способность к самосмазыванию, а коэффициент трения составляет от 0,02 до 0,35. Коэффициент теплового расширения материала невелик, что аналогично карбиду кремния (SiC), цирконию и муллиту. Керамика из нитрида кремния с хорошей теплопроводностью и сейсмостойкостью является хорошей термостойкой керамикой.

* Исследование самосмазывающихся характеристик циркониевой керамики

Циркониевая керамика обладает наилучшей термической стабильностью и теплоизоляционными характеристиками при высокой температуре, подходит для керамических покрытий и износостойких материалов при высокой температуре. Но ее недостатком является слишком высокий коэффициент трения, что ограничивает ее применение. С углублением исследований циркониевых керамических материалов особенно необходимы трибологические исследования. Благодаря исследованию циркониевых керамических материалов с твердой смазкой, становится возможным их применение в качестве высокотемпературных фрикционных материалов.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento