Сферические порошки, атомизированные газом: Решение технологических и практических задач

1. Введение

Сферический металлический порошок стал важным сырьем для аддитивного производства (AM) благодаря своим отличным свойствам, таким как однородность и текучесть, которые улучшают качество и эффективность формирования печатных деталей. В то же время он может быть переработан и повторно использован, что снижает затраты и воздействие на окружающую среду.

2 Сферические порошки

2.1 Что такое сферический порошок?

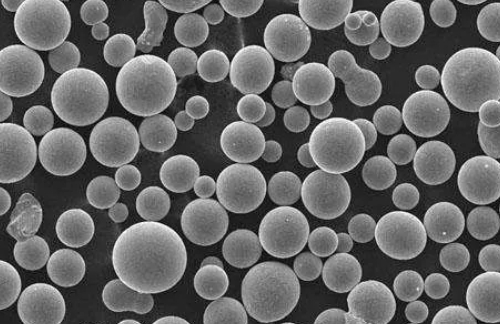

Металлическая 3D-печать в значительной степени опирается на сферический металлический порошок, который служит основополагающим материалом и представляет собой важнейший компонент цепочки поставок в отрасли. Развитие технологии 3D-печати неразрывно связано с разработкой этих металлических порошков. В настоящее время преобладающими материалами, используемыми для металлической 3D-печати, являются железо, титан, кобальт, медь, никель и различные их сплавы.

2.2 Каковы характеристики сферических порошков?

Благодаря уникальной структуре сферического порошка он обладает рядом уникальных свойств, которые нельзя сравнить с обычным порошком, и может использоваться в приложениях с повышенными требованиями к структуре материала.

1.высокая однородность: Благодаря сферической структуре распределение частиц по размерам сферического порошка относительно узкое. Такая структура может обеспечить высокую однородность частиц порошка в процессе формования, значительно повышая точность и качество подготовленных материалов, а также наилучшим образом используя физические и химические свойства материалов.

2.сжимаемость: Структура сферического порошка компактна, с очень хорошей сжимаемостью и пластичностью, что позволяет готовить из сферического порошка различные сложные структуры материала и снижать количество брака в процессе производства.

3.текучесть: Сферический порошок обладает отличной текучестью, благодаря правилам формы частиц, распределение сферических частиц по размерам более равномерно. Не будет частиц, расположенных в шахматном порядке, нагромождений и т.д., поэтому производственный процесс более эффективен, сокращается время и стоимость производства.

2.3 Каковы области применения сферических порошков?

Помимо вышеупомянутой 3D-печати, сферические порошки также могут быть использованы в порошковой металлургии, в качестве добавок к материалам и носителей катализаторов.

1.3D-печать металлами: Сферический металлический порошок является одним из ключевых сырьевых материалов в технологии металлической 3D-печати. В таких процессах, как спекание в порошковом слое (например, селективное лазерное спекание) и прямое энергетическое осаждение (например, лазерное плавление), сферические порошки могут обеспечить хорошую текучесть и укладываемость, а также высокую плотность и качество формования.

2.Порошковая металлургия: Сферические порошки широко используются в процессах порошковой металлургии для получения металлических деталей и материалов. Однородность и текучесть сферических порошков помогают обеспечить плотность и механические свойства формируемых деталей.

3.нанесение покрытий и напыление: Сферические порошки широко используются для подготовки материалов с покрытием, например, при термическом напылении, холодном напылении и плазменном напылении. Форма и распределение частиц по размерам сферических порошков обеспечивают равномерность напыляемых покрытий, улучшают адгезию и износостойкость покрытий.

4.приготовление композитов: сферические порошки могут быть соединены со смолами, керамикой, полимерами и другими материалами для приготовления композитов, используемых для изготовления структурных и функциональных деталей в автомобильной, аэрокосмической, строительной и других областях.

5.катализатор: в химической промышленности сферический порошок часто используется в качестве носителя катализатора, применяемого для химических реакций, защиты окружающей среды и преобразования энергии.

3 Подготовка сферического порошка

Аэрозольная обработка - это процесс распыления твердых порошков на мельчайшие частицы с помощью впрыска газа, механической вибрации и т.д. и образования взвешенного жидкого тумана в воздухе. При газовом распылении для распыления порошка используется поток газа высокого давления (обычно инертный газ).

Поскольку удельная теплоемкость газа меньше, чем у воды. Каплям требуется больше времени, чтобы остыть и уплотниться. В результате порошок, полученный при газовом распылении, будет более сферическим, чем при водяном распылении (WA), при котором порошок обычно получается неравномерным и не используется в 3D-печати.

Атомизация начинается с расплавления исходного сплава/металла (подойдет любая форма) в печи. Затем его выдерживают некоторое время, чтобы обеспечить равномерное распределение плавящейся жидкости. После этого жидкость переносится в тигель с огнеупорным соплом с контролируемой скоростью потока. Сопло открывается, и жидкость поступает в камеру распыления. Она свободно падает, затем охлаждается, распыляется и затвердевает под действием высокоскоростного потока воздуха. Наконец, порошок можно собрать на дне камеры. Еще один шаг, необходимый в дальнейшем, - сушка порошка.

3.1 Распыление в инертном газе

Принцип работы заключается в том, что поток расплавленного металла ударяется и разбивается высокоскоростным потоком воздуха, образуя металлический порошок за счет быстрого охлаждения. Существует два основных типа сопел для распыления газа: сопла со свободным падением и сопла с плотной связью. Конструкция свободно падающего сопла относительно проста, сопло нелегко засорить, а процесс управления относительно прост, но эффективность распыления низкая. Конструкция сопла с тесной связью компактна, сокращает расстояние полета газа, уменьшает процесс распыления газа с меньшими потерями энергии, текучая среда может быть полностью измельчена потоком металлической жидкости, а эффективность распыления сопла высока.

3.1.1 Плазменное распыление в инертном газе (PIGA)

Сырье формируется в предварительно легированные стержни и расплавляется с помощью плазменной дуги в водоохлаждаемом медном тигле, дно которого соединено с соплом индукционного нагрева, системой сопел без керамики, которая вводит жидкий поток расплавленного металла в сопло распыления газа для распыления. Преимущество технологии PIGA в том, что плазмотрон не вступает в контакт со стержнями сырья во время процесса плавления, что позволяет сохранить чистоту процесса.

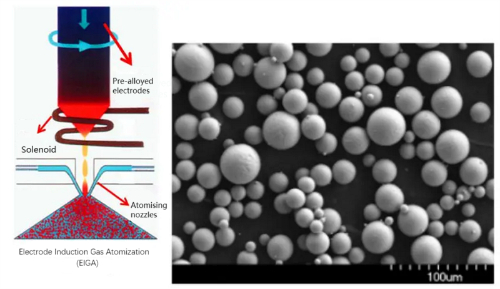

3.1.2 Электродная индукционная газовая атомизация (ЭИГА)

Электродная индукционная плавка газовым распылением (EIGA) представляет собой инновационный подход, основанный на традиционных методах газового распыления. В отличие от традиционных методов, использующих тигли для содержания расплавленного металла, в EIGA в качестве основного сырья используются вращающиеся металлические стержни, которые расплавляются с помощью индукционного нагрева, а расплавленный материал непосредственно поступает в камеру распыления. Такая конструкция позволяет избежать контакта с тиглями в процессе плавления, тем самым предотвращая загрязнение и обеспечивая чистоту распыляемого порошка.

Технология EIGA имеет ряд преимуществ перед традиционными методами аэрозолирования в тиглях, включая минимальное загрязнение сырья, высокую скорость нагрева, оптимизацию процессов и простоту в обслуживании оборудования.

Однако технология EIGA сопряжена и с определенными трудностями:

1.индукционная катушка накладывает ограничения на диаметр сырьевого прутка для индукционного электрода. Электроды большего диаметра требуют более мощных источников питания и катушек индукционного нагрева, что приводит к увеличению затрат, препятствующих развитию технологии распыления прутков большого диаметра.

2.поддержание стабильного взаимодействия между скоростью вертикальной подачи и скоростью вращения электрода для обеспечения надежного удержания электрода в катушке - сложный вопрос, требующий решения.

3.достижение стабильного и непрерывного потока капель металла во время индукционного нагрева и плавления электрода в аэрозольное сопло представляет собой сложную задачу. Сам процесс распыления может привести к образованию каплевидных образований или неполному расплавлению электрода, что приведет к закупорке канала. Таким образом, поддержание стабильности потока жидкости представляет собой серьезную проблему в современной технологии EIGA.

3.1.3 Плазменное распыление (ПА)

Плазменное распыление (ПА) использует плазму в качестве основного источника тепла для расплавления исходного материала, обычно в виде порошка или проволоки. Когда сырье попадает в плазменную горелку, оно подвергается одновременному плавлению и распылению под воздействием струй инертного газа. Последующие этапы процесса повторяют этапы распыления газа.

По сравнению с традиционными методами, плазменное распыление позволяет получить порошок с превосходными характеристиками. Распределение частиц по размерам порошка сплава, полученного плазменным распылением, заметно более узкое - от 10 до 150 мкм, причем примерно 40 % порошка имеет размер менее 50 мкм, что приводит к значительной доле мелкодисперсного порошка. Кроме того, порошки, полученные из ПА, отличаются высокой сферичностью и минимальным содержанием примесей, что еще больше повышает их качество и пригодность для различных применений. [1]

3.2 Центробежное распыление

3.2.1 Метод плазменного вращающегося электрода

Металлический стержень анода помещается на высокоскоростной вращающийся вал и расплавляется под действием плазменной дуги. Капли расплавленного металла под действием центробежной силы рассеиваются на мелкие капли в тангенциальном направлении и в конечном итоге застывают и превращаются в порошок, а весь процесс происходит в вакууме или под защитой атмосферы инертного газа[2].

3.2.2 Центробежное распыление с вращающимся диском

Центробежное распыление - это метод распыления, при котором расплавленная металлическая жидкость сдвигается вдоль тангенциального направления во вращающемся с высокой скоростью диске и конденсируется в порошок путем сфероидизации. Средний размер частиц порошка, приготовленного методом центробежного распыления, составляет более 100 мкм, а размер частиц порошка зависит от центробежной скорости вращающегося диска. [3]

3.3 Технология плазменного факельного распыления

Технология плазменного распыления представляет собой двухпоточную технологию распыления, источник нагрева состоит из 3 плазменных горелок, сырьевая проволока нагревается и расплавляется плазменной дугой, а затем полностью специализируется и затвердевает в порошок под действием высокотемпературного распыляющего газа. Технология плазменного распыления позволяет проводить процессы плавления и распыления одновременно, а средний размер частиц порошка составляет 40 мкм, что представляет собой мелкодисперсный порошок с высокой степенью сферичности.

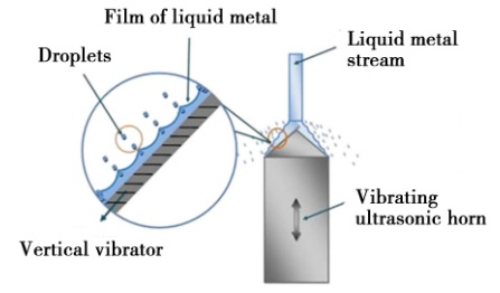

3.4 Метод ультразвуковой атомизации

Порошок, приготовленный по технологии ультразвуковой аэрозолизации, отличается тонкостью, быстрой скоростью охлаждения, гладкой поверхностью и практически полным отсутствием частиц-спутников порошка. Ультразвуковая аэрозольная технология изготовления порошка заключается в использовании энергии ультразвуковых колебаний и кинетической энергии удара воздушного потока, чтобы сделать поток жидкости разбитым, эффективность изготовления порошка значительно повышается, но все еще требуется потребление большого количества инертного газа.

3.5 Сфероидизация плазмы

Радиочастотная (RF) плазма в процессе сфероидизации порошка, ее высокая температура обеспечивает энергию, чтобы сделать порошок в плазме через быстрое поглощение тепла, расплава, и под действием поверхностного натяжения конденсируется в сферическую форму, в очень короткий период внезапно холодной застывания, таким образом, образуя сферический порошок.

Таблица 1 Сравнение различных методов подготовки

|

Методы |

Преимущества |

Недостатки |

|

Газовое распыление |

(1)Высокая эффективность производства порошка (2)Хорошая сферичность (3)Отработанный производственный процесс |

(1)Высокая стоимость оборудования (2)Высокие требования к сырью (3)Возможность получения меньшего диапазона размеров порошка |

|

Ультразвуковое распыление |

(1)Подходит для специальных металлических материалов (2)Нет необходимости в высоких температурах во время производства (3)Равномерное распределение порошка по размерам без крупных частиц |

(1)Более низкая эффективность производства порошка (2)Высокие требования к размеру частиц сырья (3)Требуется специализированное ультразвуковое оборудование |

|

Центробежное распыление |

(1)Возможность получения порошков высокой чистоты (2)Применимо к различным металлическим материалам (3)Широкий контроль распределения частиц по размерам |

(1)Более низкая эффективность производства порошка (2)Высокие инвестиционные и эксплуатационные расходы (3)Некоторые металлы подвержены окислению |

|

Плазменная сфероидизация |

(1)Возможность получения металлических порошков высокой чистоты микронного размера (2)Применимо к различным металлическим материалам (3)Возможность работы при низких температурах |

(1)Высокая стоимость оборудования (2)Высокие технические требования к эксплуатации (3)Требуется контроль газовой среды и плазмы |

4 Проблемы при обработке

4.1 Полый порошок

Полый порошок является распространенным классом дефектов в аэрозольных порошках, отверстия в порошке обычно существуют в двух формах: Одна из них - распыленный газ заворачивается в порошок внутри формирования закрытых пор, размер которых обычно составляет от 10% до 90% порошка, как правило, в более крупном размере частиц (>70мкм) порошок является наиболее распространенным; другая - формирование пор между дендритами затвердевания сужения пор, размер которых обычно составляет менее 5% от размера порошка, и распределяется как внутри, так и на поверхности порошка. Другая - это поры, образовавшиеся в результате затвердевания и усадки между дендритами, размер которых обычно составляет менее 5% от размера порошка, и которые распределены как внутри порошка, так и на его поверхности. Вообще говоря, с увеличением размера частиц порошка количество, размер и газосодержание пор в нем соответственно увеличиваются.

Образование полых порошков связано с механизмом фрагментации капель в процессе распыления. В процессе аэрозолизации одновременно происходит множество различных механизмов фрагментации капель, зависящих от энергии взаимодействия распыляющего газа с расплавленным металлом. При возникновении одного из наиболее энергичных механизмов - дробления мешков - крупные капли под действием газового потока образуют мешкообразные листы, распространяющиеся в направлении, перпендикулярном газовому потоку. Когда вязкость жидкости мала, внешняя часть жидкой пленки разрывается, образуя крошечные капли; однако при аэрозолизации капли очень быстро охлаждаются, и вязкость резко возрастает при быстром снижении температуры капель. Когда вязкость капель достаточно высока, дробление мешочной пленки подавляется, и порты с обеих сторон жидкой пленки соединяются, образуя полую каплю, окутанную распыленным газом. Поэтому энергия процесса дробления должна быть снижена, чтобы подавить образование полого порошка и избежать дробления мешка.

4.2 Порошок-спутник

Под порошком-спутником понимаются мелкие частицы, которые прилипают к поверхности более крупных частиц, образуя внутри порошка структуру, похожую на спутник. Это явление снижает сферичность, текучесть и насыпную плотность порошка, представляя собой общий недостаток аэрозольных порошков. Более того, образование порошка-спутника часто приводит к агрегации более крупных частиц из-за адсорбции и сил поверхностного натяжения. Следовательно, эти слипшиеся частицы-спутники создают проблемы для эффективного разделения на последующих стадиях обработки.

Для решения этой проблемы текущие исследования сосредоточены на двух основных методах уменьшения образования порошка-спутника. Во-первых, тщательно контролируя процесс распыления и свойства расплавленного материала, стараются сузить распределение частиц по размерам распыленного порошка. Такое уменьшение разброса размеров частиц направлено на минимизацию вариаций состояний движения порошка, что снижает частоту столкновений между частицами порошка и каплями жидкости. Во-вторых, введение дополнительного воздушного потока в камеру распыления или оптимизация конструкции камеры служат для подавления внутренней турбулентности воздушного потока, что впоследствии снижает вероятность столкновений между частицами порошка и каплями жидкости.

4.3 Контроль распределения порошка по размерам

После предварительной сортировки из порошка удаляются более крупные частицы. Сужение ширины распределения размеров порошка может повысить его выход, эффективно снижая производственные затраты, связанные с изготовлением порошка.

Оптимизация конструкции сопла имеет первостепенное значение для управления распределением порошка по размерам. Швенк и другие [4] разработали усадочно-расширительное сопло с кольцевым швом с диаметром горла 0,8 мм, сравнив его с обычными усадочно-кольцевыми соплами диаметром 0,8 мм и 0,4 мм. Результаты показали, что порошки, полученные с помощью сопла с усадкой и расширением кольцевого шва, имеют меньший медианный размер частиц по сравнению с порошками, полученными с помощью обычных сопел.

Кроме того, геометрическое стандартное отклонение размера порошка уменьшилось с 2,14 до 1,87, что указывает на более узкое распределение порошка по размерам и повышенный выход порошка. Кроме того, в ходе исследования было изучено влияние распыления горячим газом, которое показало, что нагрев газа до 320°C еще больше уменьшает размер и распределение частиц порошка, тем самым повышая его выход.

5 Перспективы развития технологии подготовки сферических порошков

Аддитивное производство (АМ) - это передовая технология быстрого прототипирования из металлических материалов, также известная как технология 3D-печати, которая работает на основе цифровых файлов моделей и использует металлические порошковые материалы для создания деталей путем послойной печати. Помимо пластиков, которые более распространены в повседневной жизни, в 3D-печати используются металлы и керамика для изготовления высокопрочных и коррозионностойких деталей, а также биоматериалы, применяемые в медицине и биологии.

Продукты аддитивного производства имеют мелкий размер зерна, однородный состав, отличные эксплуатационные характеристики, производительность детали можно контролировать точечно, нет эффекта положения толщины стенки, уменьшения макро-металлургических дефектов и сегрегации традиционного литья и ковки, и в то же время, избавиться от традиционного металлургического процесса на состав сплава ограничений.

Благодаря все более совершенной технологии обработки сферических порошков, процессы, используемые в аддитивном производстве для изготовления металлических деталей, имеют более высокую степень точности, чистоты и пригодности для применения. Можно сказать, что развитие технологии производства сферических порошков также тесно связано с развитием области аддитивного производства.

6 Заключение

Качество сферического порошка, являющегося важным сырьем для аддитивного производства, напрямую определяет качество готовых деталей, поэтому контроль процесса подготовки и совершенствование технологии производства сферического порошка имеют решающее значение. В настоящее время основной метод приготовления сферического порошка основан на аэрозолировании, при котором твердый порошок распыляется на мелкие частицы путем впрыска газа или механической вибрации, в воздухе образуется взвесь тумана, а частицы порошка под действием поверхностного натяжения становятся близкими к сферическим. Проблемы, возникающие в процессе, в основном сосредоточены в проблеме полого порошка и проблеме порошка-спутника, а контроль размера частиц порошка также является ключевым шагом, влияющим на качество порошка.

Похожие статьи:

СФЕРИЧЕСКИЕ ПОРОШКИ ПОД МИКРОСКОПОМ: КАК ФОРМА ЧАСТИЦ ВЛИЯЕТ НА ФУНКЦИОНАЛЬНОСТЬ

Феномен сателлитов в металлическом порошке: Глубокое погружение в проблемы аддитивного производства

Ссылки:

[1] KROEGER J, MARION F. Raymer AP&C: Leading the way with plasma atomized Ti spherical powders for MIM [J]. Powder Injection Moulding International, 2011, 5(4): 55.

[2] Savage S J. Производство быстрозатвердевающих металлов и сплавов [J]. Journal of Metals, 1984, 36(4): 20.

[3] Leo V M Antony, Ramana G Reddy. Процессы производства металлических порошков высокой чистоты [J]. Высокочистые металлы, 2003, 3: 14.

[4] SCHWENCK D, ELLENDT N, FISCHER-Bühner J, et al. A novel convergent-divergent annular nozzle design for close-coupled atomization [J]. Порошковая металлургия, 2017, 60(3): 198-207.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Chin Trento

Chin Trento