Спутниковые явления в металлическом порошке: Глубокое погружение в проблемы аддитивного производства

1 Введение

Как новая технология производства, технологияаддитивного производства широко используется в аэрокосмической промышленности, автомобилестроении, производстве медицинского оборудования и других областях, требующих высокоточной обработки. По сравнению с традиционными производственными процессами, такими как термическое напыление, металлический порошок, используемый в аддитивном производстве, должен отвечать требованиям малого размера частиц, высокой сферичности, хорошей текучести, низкого содержания кислорода и других характеристик.

Поэтому подготовка и разработка специальных высокоэффективных металлических порошков, пригодных для аддитивного производства, является одним из ключевых моментов в развитии технологии аддитивного производства.

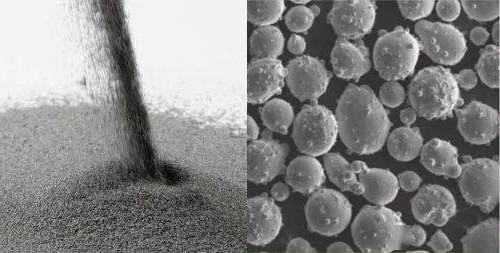

Рис. 1 Оборудование для производства аэрозольных порошков

2 Влияние порошка-спутника

2.1 Понятие порошка-спутника

Порошок-спутник - это дефектный порошок, образующийся, когда множество мелких частиц порошка прилипают к поверхности более крупной частицы порошка. Эти частицы располагаются вокруг основной частицы порошка подобно тому, как спутники вращаются вокруг планет. Такое расположение приводит к тому, что более крупные частицы образуют одну или несколько кольцеобразных структур вокруг основного порошка, подобно орбите планеты вокруг звезды. По этой причине данное явление называют порошком-спутником (см. рис. 2. ниже).

Рис. 2 Микроскопическая морфология порошка-спутника

Явление спутникового порошка обычно возникает в процессе порошковой металлургии и порошковой металлургической обработки, в которой участвуют различные порошки металлов и сплавов. Как правило, сателлитная пыль может образовываться из любого металлического порошка, используемого в порошковой металлургии, но некоторые металлы или сплавы могут быть более подвержены этому явлению в зависимости от их свойств и условий подготовки. Вот некоторые типы металлов, которые могут быть более восприимчивы к порошкам-спутникам.

1.железо и сплавы на основе железа: порошок микрожелеза, порошок ферровольфрама, порошок феррониобия

2.кобальт и его сплавы: Микрокобальтовый порошок, Порошок карбида вольфрама/кобальта/хрома, Порошок сплава на основе кобальта (Co-Cr-Mo).

Кроме того, порошки никеля, титана, алюминия и их сплавов также чаще используются в металлургической промышленности и могут подвергаться воздействию порошков-спутников.

2.2 Опасности, связанные с производством металлических порошков

Присутствие порошков-спутников снижает насыпную плотность, сферичность и текучесть металлических порошков, что негативно сказывается на процессе порошковой наплавки. Кроме того, это оказывает незначительное влияние на процессы аддитивного производства металлов (особенно на некоторые процессы, основанные на методах порошковой наплавки).

Кроме того, по мере формирования порошков-спутников более крупные частицы порошка имеют тенденцию к скоплению вместе из-за адсорбции и поверхностного натяжения между частицами. Такая адсорбция и поверхностное натяжение могут привести к тому, что порошок-спутник будет плотно прилегать к частицам основного порошка, увеличивая сложность разделения. Поэтому такой дефектный порошок трудно эффективно удалить с помощью последующей обработки, и его образование необходимо контролировать на начальном этапе.

Рис. 3 Микрожелезный порошок

3 Причины образования порошка-спутника

3.1 Причины агломерации порошка

Явление спутного порошка, возникающее при обработке металлических порошков, тесно связано с природой самих частиц порошка. Причины его образования в основном включают взаимное притяжение между частицами порошка, неоднородность частиц и различия в распределении и плотности.

1.Взаимное притяжение между частицами порошка: В порошковом слое между частицами металлического порошка может существовать определенная степень притяжения, что приводит к их агрегации с образованием порошка-спутника.

2.неравномерная форма и размер частиц порошка: Если форма и размер металлического порошка неравномерны, некоторые из крупных частиц могут притягивать к себе более мелкие частицы, образуя порошки-спутники.

3.различия в распределении и плотности порошка: Плотность слоя порошка может быть неравномерной, в результате чего в одних местах порошка скапливается больше, чем в других, и образуются порошки-спутники.

Эти три причины в основном сводятся к взаимному притяжению частиц порошка, в результате чего частицы порошка притягиваются и агрегируют друг с другом, образуя порошок-спутник.

3.2 Факторы, связанные с оборудованием

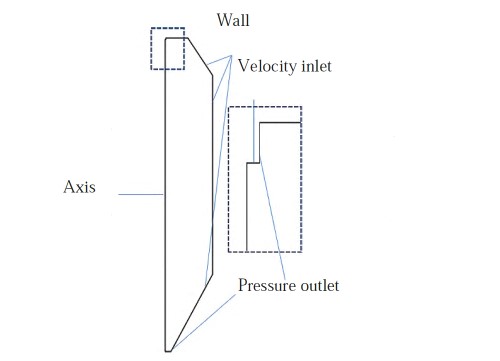

Возникновение порошка-спутника тесно связано с оборудованием и установками, используемыми при производстве сферических металлических порошков. На рисунке представлена модель камеры распыления с настройками граничных условий, которые подчеркивают важность среды и параметров, имеющих ключевое значение для производства сферического металлического порошка.

Рис. 4 Модель камеры распыления и установка граничных условий

Было изучено, что закрытая структура камеры распыления создает макромасштабные вихри вблизи ее боковых стенок, известные как рециркуляция газа (GR), которые увлекают за собой некоторые полностью затвердевшие частицы малого размера. Столкновение между мелкими частицами, поднимающимися обратно в зону рециркуляции, и не полностью затвердевшими крупными каплями в восходящем потоке распыляемого газа является одной из основных причин образования порошка-спутника.

Поэтому принятие мер по ректификации газа для ограничения гирации пыли, вызванной рефлюксом, становится эффективным средством контроля образования порошка-спутника в макромасштабе. В настоящее время меры по ректификации газа для борьбы со спутниковой пылью включают в себя введение вспомогательного потока воздуха [9,10] и улучшение конструкции камеры распыления.

4 Стратегии борьбы с образованием спутниковой пыли

--Оптимизация угла падения газа для диспергирования

Дефекты порошка-спутника образуются в основном на стадии вторичного распыления, когда капли малого размера из-за большой удельной поверхности и высокой скорости охлаждения сначала затвердевают и сталкиваются с каплями большого размера, которые еще не полностью затвердели, и в конечном итоге прикрепляются к поверхности частиц большого размера, образуя порошок-спутник. Поэтому одна из основных идей заключается в том, чтобы сделать капли полностью дисперсными путем изменения угла падения газа, что может эффективно снизить образование порошка-спутника.

-Регулировка времени затвердевания и концентрации частиц

Другая идея заключается в изменении времени затвердевания порошка и концентрации частиц в различных состояниях путем регулирования скорости распыления и давления в камере распыления при сохранении других условий постоянными, чтобы решить проблему уменьшения столкновений между частицами и адгезии мелких порошков. При уменьшении скорости распыления сокращается время застывания порошка, что позволяет эффективно уменьшить явление слипания порошка; при уменьшении давления в камере распыления концентрация мелкого порошка в камере распыления постепенно уменьшается, поэтому вероятность столкновения между порошками также уменьшается, что улучшает сферичность порошка.

--Ингибирование рефлюксного газа для предотвращения рециркуляции порошка

Наблюдая за процессом аэрозолизации, было обнаружено, что часть мелких частиц порошка поднимается вверх вместе с рефлюксным газом, снова попадает в зону распыления и сталкивается с каплями жидкости, которые еще не затвердели, образуя порошок-спутник. Подавляя рефлюксный газ, можно избежать явления рефлюкса мелкого порошка и уменьшить количество порошка-спутника.

--Использование вспомогательного потока воздуха для подавления обратного потока

Кроме того, уменьшение образования пыли-спутника может быть достигнуто путем добавления вспомогательного воздушного потока для подавления обратного потока. Когда вспомогательный воздушный поток с коэффициентом тумана >0,8 подается на расстоянии 1/2R от центра камеры, вспомогательный воздушный поток может эффективно подавлять циклон пыли. Кроме того, ступенчатая структура камеры распыления может эффективно подавлять циклонирование пыли, когда размер ступени составляет D=300 мм, ΔH=575-600 мм, а угол ступени умеренный (см. табл. ниже) [14].

Таблица 1 Морфологические характеристики образцов порошка

|

Образец |

Сферичность |

Индекс избыточности |

|

TC4-1 |

0.9278±0.0311 |

0.489±0.062 |

|

TC4-2 |

0.9427±0.0165 |

0.270±0.027 |

5 Заключение

Образование порошка-спутника в процессе аддитивного производства (АМ) является критической проблемой, влияющей на качество металлических порошков. Наличие порошка-спутника снижает плотность сыпучей загрузки металлического порошка, сферичность и подвижность, но не способствует процессу укладки порошка.

В процессе аэрозолизации одной из основных причин образования порошка-спутника является столкновение между мелкими частицами, циклически образующимися в рефлюксной зоне, и не полностью затвердевшими крупными каплями в восходящем потоке аэрозольного газа. Факторы, связанные с оборудованием, такие как конструкция камеры распыления и условия в ней, также играют важную роль.

В этой связи эффективным решением является подавление возвратного газа, например, добавление вспомогательного газового потока. Стратегии по уменьшению образования порошка-спутника также включают оптимизацию углов падения газа, регулировку времени затвердевания и концентрации частиц, а также использование вспомогательного потока воздуха. Эти меры направлены на улучшение качества порошка за счет снижения нежелательной агломерации и повышения эффективности и надежности производственного процесса в таких отраслях, как аэрокосмическая, автомобильная и медицинская.

Stanford Advanced Materials (SAM) предлагает широкий ассортимент сферических порошков для покупки. Наша компания специализируется на исследованиях и разработках, производстве и продаже высококачественных сферических порошков. SAM также предоставляет услуги по индивидуальной настройке для удовлетворения конкретных потребностей клиентов. Отправьте нам запрос, если вы заинтересованы.

Ссылки:

[1] Fuzhong Chu, Kai Zhang, Haopeng Shen, Meijuan Liu, Wenjing Huang, Xi Zhang, Enquan Liang, Zongyan Zhou, Liming Lei, Juan Hou, Aijun Huang, Influence of satellite and agglomeration of powder on the processability of AlSi10Mg powder in Laser Powder Bed Fusion, Journal of Materials Research and Technology, Volume 11, 2021, Pages 2059-2073, https://www.sciencedirect.com/science/article/pii/S223878542100140X

Связанные ссылки:

https://www.sciencedirect.com/science/article/pii/S223878542100140X

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Chin Trento

Chin Trento