Сегрегация при литье сплавов: Типы, причины и устранение

Введение

Сегрегация при литье сплавов - критическое явление, влияющее на качество и эксплуатационные характеристики металлов и сплавов. Оно относится к неравномерному распределению легирующих элементов в процессе затвердевания. Эта неоднородность может привести к изменению механических, химических и физических свойств, что часто приводит к ухудшению эксплуатационных характеристик.

Понимание типов, причин и стратегий уменьшения сегрегации необходимо для производства высококачественных сплавов.

Типы сегрегации

- Микросегрегация:

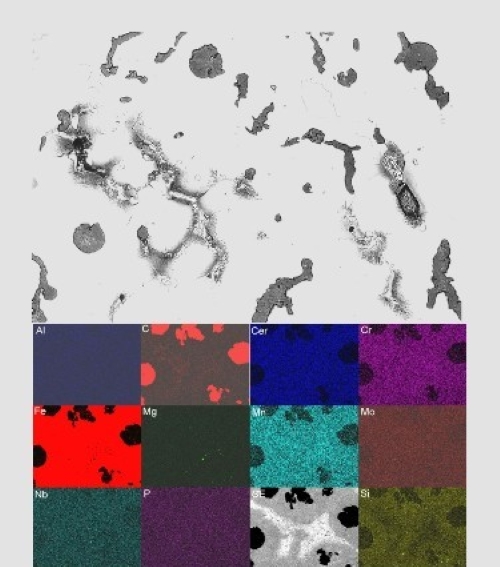

Микросегрегация происходит в микроскопических масштабах внутри отдельных зерен или между дендритными рукавами. Во время затвердевания растворенные элементы имеют тенденцию концентрироваться в последних затвердевших областях, часто на границах зерен или в междендритных областях. Этот тип сегрегации может привести к локальным изменениям в составе, что может повлиять на микроструктурные и механические свойства сплава.

- Макросегрегация:

Макросегрегация происходит в макроскопических масштабах, когда состав изменяется по всей отливке или слитку. Она часто видна невооруженным глазом и может привести к масштабным изменениям свойств сплава. Макросегрегация обычно возникает из-за движения жидкой фазы во время затвердевания, что приводит к неравномерному распределению растворенных элементов.

[1]

[1]

Причины сегрегации

1. Коэффициент разделения (k):

Коэффициент разделения, определяемый как отношение концентрации растворителя в твердой фазе к концентрации в жидкой фазе, играет важную роль в сегрегации. Если коэффициент разделения меньше единицы (k < 1), растворитель имеет тенденцию концентрироваться в жидкой фазе во время затвердевания, что приводит к сегрегации. Например, в сплаве алюминия с медью медь имеет тенденцию концентрироваться в жидкой фазе, что приводит к сегрегации при затвердевании сплава.

2. Скорость затвердевания:

Скорость затвердевания сплава влияет на степень сегрегации. Быстрое охлаждение задерживает растворенные элементы в жидкой фазе, создавая градиент концентрации. Напротив, медленное охлаждение дает больше времени для перераспределения растворителя, потенциально уменьшая микросегрегацию, но увеличивая риск макросегрегации из-за более длинных путей диффузии.

3. Разница в плотности:

Разница в плотности между элементами растворителя и растворенного вещества может привести к сегрегации под действием силы тяжести. Более тяжелые элементы могут оседать на дно расплава, в то время как более легкие элементы поднимаются наверх. Это может создать значительные градиенты состава в затвердевшем сплаве.

4. Термические градиенты:

Неравномерное распределение температуры во время затвердевания может вызвать направленное затвердевание, при котором состав изменяется вдоль фронта затвердевания. Тепловые градиенты вызывают движение жидкости в расплаве, что может еще больше усугубить сегрегацию.

5. Поток жидкости и конвекция:

Естественная или принудительная конвекция в расплавленном сплаве может переносить растворители, что приводит к сегрегации. Потоки жидкости, вызванные тепловыми градиентами, механическим перемешиванием или электромагнитными силами, могут вызвать неравномерное распределение легирующих элементов.

Стратегии уменьшения влияния

1. Регулирование скорости охлаждения:

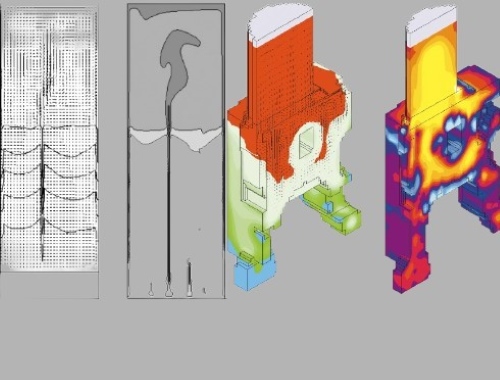

Регулировка скорости охлаждения является основным методом уменьшения сегрегации. Оптимизируя скорость охлаждения, можно найти баланс между слишком быстрым и слишком медленным затвердеванием. Контролируемые профили охлаждения помогают поддерживать равномерное распределение растворителей. Например, в методах направленного затвердевания для эффективного управления распределением растворителя применяется контролируемый тепловой градиент.

2. Перемешивание или электромагнитная обработка:

Механическое перемешивание или электромагнитное перемешивание может улучшить смешивание растворителей в расплаве. Механическое перемешивание подразумевает физическое перемешивание расплавленного сплава для обеспечения однородного распределения растворителей. Электромагнитное перемешивание использует электромагнитные поля для создания потока жидкости в расплаве, что улучшает распределение растворителей и уменьшает сегрегацию.

3. Рафинирование зерна:

Добавление нуклеирующих агентов или рафинеров зерен может способствовать образованию мелких равноосных зерен, что может уменьшить степень сегрегации. Например, в алюминиевые сплавы можно добавлять титан или бор для уточнения структуры зерна, что приводит к более равномерному распределению растворенных элементов.

4. Методы направленной кристаллизации:

Методынаправленной кристаллизации, такие как зонное рафинирование, могут помочь управлять распределением растворителей. При зонной рафинировке расплавленная зона перемещается через твердый сплав, обеспечивая перераспределение растворителей и уменьшая сегрегацию. Регулирование градиента при затвердевании также может быть использовано для достижения более однородного состава.

5. Гомогенизационная термообработка:

Термообработка после затвердевания, известная как гомогенизация, может способствовать диффузии растворителей, выравнивая различия в составе, вызванные сегрегацией. Этот процесс включает в себя нагрев затвердевшего сплава до температуры, при которой диффузия значительна, но ниже температуры плавления, что позволяет перераспределить растворители.

6. Использование сплавов с одинаковыми температурами плавления:

Выбор легирующих элементов со схожими температурами плавления может уменьшить тенденцию к сегрегации. Сплавы с близкими температурами плавления имеют тенденцию застывать более равномерно, сводя к минимуму градиенты состава.

Похожие случаи и отчеты о сегрегации при литье сплавов

Ниже приведены несколько примечательных случаев и отчетов, которые подчеркивают важность решения проблемы сегрегации в различных промышленных и исследовательских условиях:

Пример 1: аэрокосмическая промышленность - титановые сплавы

В работе "Контроль макросегрегации в крупных слитках титановых сплавов", написанной Дж. Д. Коттоном и М. Г. Берком, подробно описывается, как оптимизированные процессы вакуумно-дугового переплава (VAR) и методы электромагнитного перемешивания были применены для снижения макросегрегации в слитках титановых сплавов. Исследование показало, что благодаря контролю параметров затвердевания и использованию передовых методов перемешивания можно значительно улучшить однородность состава сплава, что приведет к улучшению механических свойств конечных аэрокосмических компонентов.

Пример 2: автомобильная промышленность - алюминиевые сплавы

Работа "Смягчение микросегрегации в высокопрочных алюминиевых сплавах для автомобильной промышленности" была посвящена проблеме микросегрегации в сплавах алюминия с медью. Исследователи изучили влияние различных скоростей охлаждения и обработки гомогенизацией на структуру микросегрегации. Они обнаружили, что сочетание быстрого охлаждения и последующей гомогенизационной термообработки эффективно снижает микросегрегацию, что приводит к более равномерным механическим свойствам. Эти результаты были использованы при производстве легких автомобильных компонентов с улучшенными характеристиками и долговечностью.

Пример 3: Аддитивное производство - 3D-печать металлов

"Контроль микросегрегации в аддитивно изготовленных сплавах" А. Д. Роллетт, Т. ДебРой исследовал явления микросегрегации в различных аддитивно изготовленных сплавах, включая титановые и алюминиевые сплавы. Исследователи изучили влияние различных параметров процесса AM, таких как мощность лазера и скорость сканирования, на микросегрегацию. Они обнаружили, что оптимизация этих параметров, наряду с термической обработкой после процесса, может значительно уменьшить микросегрегацию. Полученные результаты способствуют повышению качества и производительности металлических компонентов, изготовленных методом аддитивного производства, что делает их более пригодными для критически важных применений в аэрокосмической, медицинской и автомобильной промышленности.

Заключение

Сегрегация при литье сплавов существенно влияет на эксплуатационные характеристики и надежность металлов и сплавов. Понимая типы и причины сегрегации, металлурги могут реализовать эффективные стратегии ее уменьшения для получения высококачественных материалов.

Контроль скорости охлаждения, механическое и электромагнитное перемешивание, измельчение зерен, методы направленного затвердевания, гомогенизационная термообработка и тщательный выбор сплавов - все это необходимые инструменты для управления и снижения сегрегации. Эти стратегии должны быть адаптированы к конкретным системам сплавов и областям применения для достижения оптимальных результатов, обеспечивая производство сплавов с однородными свойствами и улучшенными эксплуатационными характеристиками. Для получения дополнительной информации, пожалуйста, обратитесь к Stanford Advanced Materials (SAM).

Ссылки:

[1] K. J. B. R. W. C. ... P. V. (2001). Энциклопедия материалов: Наука и технология. https://www.sciencedirect.com/referencework/9780080431529/encyclopedia-of-materials-science-and-technology

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Chin Trento

Chin Trento