Сферический порошок в аддитивном производстве

1 Введение

Аддитивные технологии производства (Additive Manufacturing Technologies, AM), или 3D-печать (3DP), - это технология изготовления твердых деталей путем послойного накопления материала на основе трехмерных данных САПР.

Историческое развитие технологии 3D-печати - это процесс непрерывного прогресса и расширения. С первых дней быстрого прототипирования до сегодняшнего дня технология 3D-печати используется в таких областях дизайна и производства, как ювелирный дизайн, дизайн и производство обуви, промышленный дизайн, архитектурный дизайн, инженерное проектирование и строительство, автомобильный дизайн и производство, аэрокосмическая промышленность, стоматология и другие области медицины.

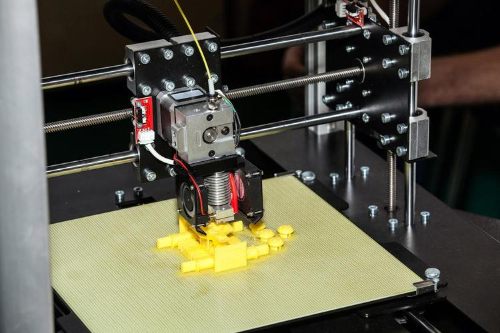

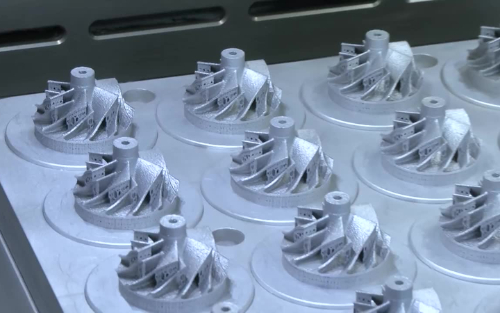

Рис. 1 Широкое применение технологии 3D-печати

2 Технологии аддитивного производства и их историческое развитие

Аддитивное производство (АМ), также известное как 3D-печать, - это передовая технология производства, которая позволяет непосредственно создавать трехмерные объекты путем послойной укладки материалов. С традиционным субтрактивным производством (например, резка) и изоматериальным производством (например, литье) отличается, AM основана на принципе "дискретность - укладка", без необходимости в формах или сложной оснастке, может быть непосредственно на основе цифровой модели для завершения производства, с высокой степенью свободы дизайна, высокой утилизации материалов, и может быть быстро настроены сложные структуры и другие значительные преимущества.

Технология аддитивного производства (AM) особенно хорошо подходит для изготовления очень сложных деталей, которые трудно сформировать с помощью традиционных процессов, и эффективно решает проблемы традиционного производства, такие как низкая производительность, длительные сроки изготовления и высокая стоимость. Ее основное преимущество заключается в том, что она позволяет преодолевать конструктивные ограничения и создавать сложные геометрические формы (например, внутренние направляющие, тонкостенные компоненты) непосредственно с помощью возможностей, близких к чистовой форме, значительно сокращая количество деталей и требования к сборке, одновременно добиваясь оптимизации характеристик (например, облегчения конструкции). Кроме того, AM поддерживает быстрые итерационные циклы "проектирование - отказ - исправление", что значительно сокращает сроки разработки продукта и позволяет экономично производить единичные или снятые с производства детали. Благодаря точной послойной укладке материала технология позволяет сократить отходы материала до менее чем 10 % по сравнению с традиционными процессами (оптимизация соотношения "купи-летай"), что обеспечивает эффективные и гибкие производственные решения для высокотехнологичных применений, таких как аэрокосмическая и ядерная энергетика, при одновременном снижении затрат.

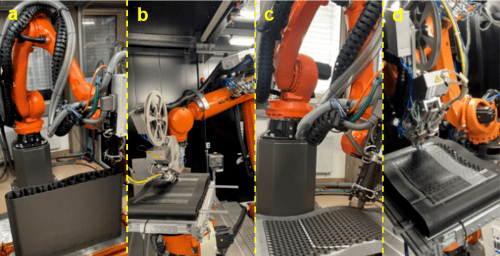

Рис. 2 Новая технология аддитивного производства композитов, разработанная для аэрокосмических конструкций

Технологии аддитивного производства можно разделить на различные типы в зависимости от принципа формирования и свойств материала, в основном это сплавление порошка (например, SLM/EBM), экструзия материала (например, FDM), световое отверждение (например, SLA/DLP) и направленное осаждение энергии (DED). Основной принцип заключается в послойном формировании материалов посредством цифрового моделирования: сначала с помощью автоматизированного проектирования (CAD) строится трехмерная модель и нарезается на двумерные данные о слоях; затем оборудование управляет источником энергии (например, лазером, электронным лучом) или экструзионным устройством в соответствии с данными о слоях, выборочно расплавляя порошок, отверждая смолу или экструдируя термопластичный материал, а затем укладывая их слой за слоем для формирования объекта. Например, технология плавления металлического слоя (SLM) точно плавит металлический порошок с помощью высокоэнергетических лазеров, укладывая слои для формирования деталей высокой плотности, а технология светоотверждения (SLA) использует УФ-лазеры для сканирования жидких фоточувствительных смол и их отверждения для формирования тонких структур. После печати требуется последующая обработка, такая как очистка порошка, термообработка или полировка поверхности, чтобы в итоге получить готовый продукт, отвечающий эксплуатационным требованиям. Весь процесс не требует использования пресс-форм, что позволяет свободно проектировать и эффективно изготавливать сложные геометрические структуры.

Таблица 1 Сравнение EBM и SLM

|

Характеристика |

EBM |

SLM |

|

Источник энергии |

Электронный луч |

Лазер |

|

Окружающая среда |

Высокий вакуум |

Инертный газ (например, аргон) |

|

Применяемые материалы |

Металлы с высокой температурой плавления (титан, тантал, вольфрам и т. д.) |

Нержавеющая сталь, алюминиевые сплавы, кобальто-хромовые сплавы и т.д. |

|

Размер детали |

Большой размер, толстый слой |

Малый и средний размер, высокая точность деталей |

Процесс аддитивного производства (AM) начинается с этапа проектирования и предварительной обработки, охватывающего весь спектр подготовки от анализа структуры детали, проверки модели до планирования компоновки сборки, в котором оптимизация путей генерации поддержки и нарезки модели напрямую определяет точность и эффективность последующего производства. Дизайн материала должен быть тесно согласован с характеристиками металлического материала, например, гранулометрический состав и текучесть порошка напрямую влияют на качество его нанесения. После изготовления последующая обработка включает удаление порошка, термообработку для устранения остаточных напряжений, удаление опорной конструкции и разделение пластин, а затем точную механическую обработку (например, сварку, полировку) и тщательные испытания (например, неразрушающий контроль) для обеспечения соответствия детали стандартам обслуживания. Этап сборки объединяет проверочные испытания и металлургическую сертификацию для формирования полной программы производства деталей со специализированными процессами нанесения покрытий (например, термобарьерных) для повышения термостойкости и устойчивости к окислению, особенно для высокотемпературных сред. Весь процесс основан на итеративном жизненном цикле для постоянной оптимизации параметров процесса и свойств материала, например, в соответствии с моделью, предложенной Gradi et al. (2021), а благодаря циклу "проектирование-изготовление-испытание-улучшение" может быть достигнут плавный переход от прототипирования к серийному производству, что в конечном итоге обеспечит надежность и долговечность AM-детали в экстремальных условиях эксплуатации. Надежность и долговечность деталей AM в экстремальных условиях эксплуатации.

В 1980-х годах технология 3D-печати только зарождалась. Этот этап технологии был известен как быстрое прототипирование (Rapid Prototyping), и его основная концепция заключалась в послойной печати объектов на основе цифровой модели для быстрого создания прототипов. Технология начала развиваться в середине 1990-х - начале XXI века и стала применяться не только в промышленном дизайне, моделировании и прототипировании, но и начала проникать в медицину, авиацию, автомобилестроение и архитектуру. После вступления в 21 век технология 3D-печати совершила более значительный прорыв, не только способна печатать сложные структуры и точные детали, но и достигла мультиматериальной, многоцветной печати. Это делает применение 3D-печати в производстве, медицине, аэрокосмической промышленности и многих других областях более широким и глубоким.

Рис. 3 Технология аддитивного производства

3 Сферический порошок: Основной материал и ключ к развитию технологии аддитивного производства

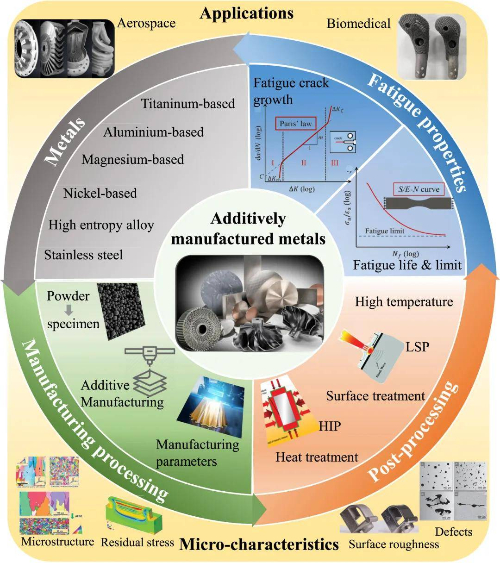

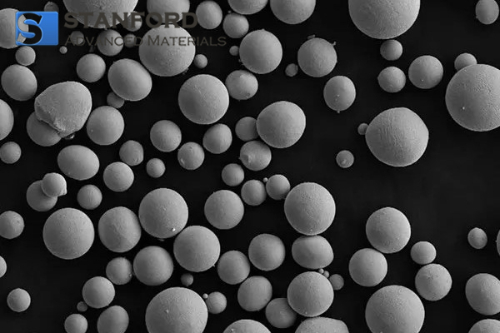

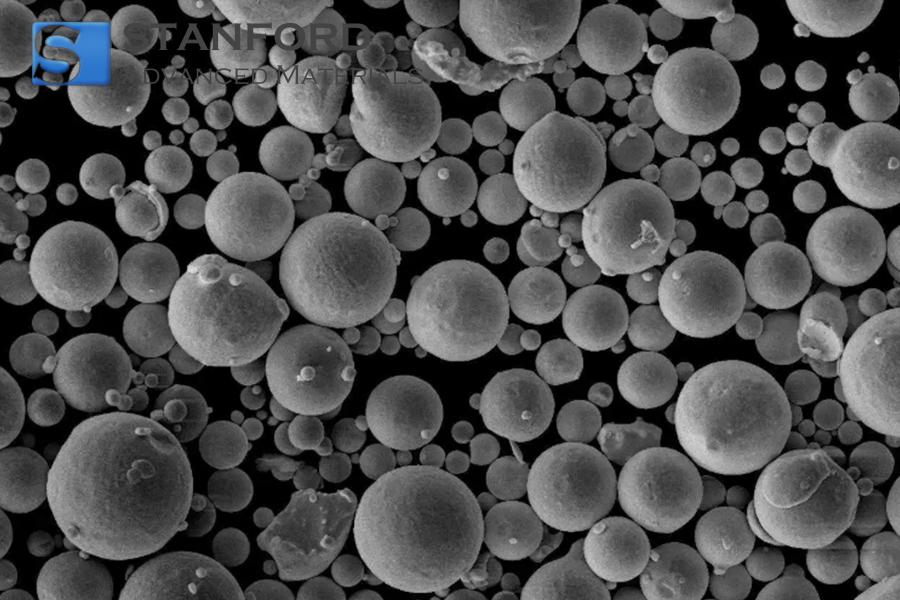

Сферические порошки - это порошки металлов или сплавов, приготовленные с помощью передовых процессов с практически идеальной сферической или сфероидальной морфологией частиц, и считаются "золотым стандартом" в области аддитивного производства (АМ). Основное преимущество этого типа порошка обусловлено его уникальными физическими свойствами: высокая сферичность (коэффициент сферичности близок к 1) позволяет равномерно распределять порошок в процессе растекания, значительно снижая межслойную пористость; отличная подвижность обеспечивает быстрое заполнение порошком сложных полостей или тонких структур, повышая эффективность печати; в то же время строгий контроль низкого содержания кислорода (например, порошки титановых сплавов с содержанием кислорода менее 0,15%) позволяет избежать негативного влияния примесей на механические свойства деталей. Строгий контроль низкого содержания кислорода (например, содержание кислорода в порошке титанового сплава менее 0,15%) позволяет избежать негативного влияния примесей на механические свойства деталей. Кроме того, благодаря узкому распределению частиц по размерам (например, 15-60 мкм для технологии лазерного селективного плавления), сферический порошок может удовлетворить специфические потребности различных процессов аддитивного производства в размерах материала, закладывая основу для высококачественного формования.

Сферические порошки играют незаменимую роль в технологии аддитивного производства. Их высокая текучесть и однородность непосредственно определяют плотность и производительность напечатанной детали - например, использование сферических порошков титанового сплава (например, Ti-6Al-4V) в процессе лазерного сплавления в порошковом слое (LPBF) приводит к плотности детали 99,9%, эффективно снижая трещины и остаточные напряжения. Это свойство материала также дает технологии AM возможность преодолеть традиционные производственные ограничения: от охлаждающих бегунков внутри лопастей авиадвигателя до пористой структуры персонализированного костного имплантата в медицине - сферические порошки позволяют свободно создавать сложные геометрические формы, оптимизированные как с точки зрения функциональности, так и с точки зрения малого веса. В то же время характеристики послойной укладки в технологии AM в сочетании с эффективными характеристиками наполнения сферических порошков позволяют повысить коэффициент использования материала более чем до 90 %, значительно сокращая производственные затраты и потери ресурсов. В аэрокосмической промышленности лопатки турбин, изготовленные из сферических высокотемпературных сплавов (таких как Inconel 718), могут выдерживать экстремальные условия эксплуатации при температуре более 1000 градусов Цельсия; в медицинской промышленности биосовместимые порошки титановых сплавов используются для массового производства стандартизированных имплантатов по технологии электронно-лучевого плавления (EBM) по цене на 80 % ниже, чем при традиционных процессах.

Рис. 4 Сферический порошок на основе титана TC4 (Ti-6Al-4V)

Процесс подготовки сферического порошка напрямую определяет его качество и стоимость. В настоящее время основными технологиями являются аэрозолизация, метод плазменного вращающегося электрода (PREP) и высокоэнергетическая плазменная сферонизация (HEPS). Метод аэрозолизации с помощью высокоскоростного воздушного потока жидкого потока металла, разбитого на микрокапли и охлажденного в сферический порошок, занимает более 80% доли рынка, но контроль содержания кислорода и стоимость оборудования по-прежнему являются узкими местами; технология PREP с помощью вращающегося электрода плазменной плавки позволяет получить порошок высокой чистоты, особенно для титана и других реактивных металлов, но высокое энергопотребление ограничивает масштаб применения. В последние годы появление технологии HEPS через плазму неравномерного порошка для второй сферической обработки не только улучшило качество переработанного порошка, но и достигло 100% переработки титановых отходов, способствуя экологизации производства. Однако отрасль по-прежнему сталкивается с серьезными проблемами: зависимость от импорта высококлассного оборудования для распыления привела к низкому выходу порошков отечественного производства (менее 80% для титанового порошка), а колебания в гранулометрическом составе и содержании кислорода в порошках могут привести к изменению характеристик деталей от партии к партии, что особенно важно для аэрокосмической отрасли и других областей с высокими стандартами.

Хотя высокая текучесть и равномерное распределение сферических порошков обеспечивают высококачественную основу для аддитивного производства (AM), шероховатость поверхности после печати (значение Ra обычно составляет 5,5-8,9 мкм) все еще нуждается в оптимизации с помощью технологии постобработки, чтобы соответствовать функциональным требованиям в экстремальных условиях работы. Если взять в качестве примера вольфрамовые детали, сформированные методом лазерного порошкового наплавления (L-PBF), то шероховатость поверхности в вертикальном направлении (Ra 5,5 мкм) значительно ниже, чем в наклонном направлении (например, Ra 8,9 мкм для поверхности, направленной вниз под углом 45°), что требует сочетания с химико-механической полировкой (CMP) или электрохимической полировкой для снижения значения Ra до менее чем 1 мкм, что позволяет уменьшить концентрацию напряжений и повысить усталостную прочность. Кроме того, технологии нанесения защитных покрытий необходимы для работы в условиях высоких температур и коррозии: внешние поверхности могут быть покрыты диффузионными покрытиями из феррохром-кремниевого шлама, которые спекаются при высоких температурах, образуя плотный оксидный слой с термостойкостью до 1300°C, а внутренние сложные проточные каналы - технологией термического напыления MoSi₂, которая повышает стойкость к окислению, сохраняя при этом геометрическую точность. Такая обработка поверхности не только компенсирует ограничения, связанные с собственной шероховатостью AM, но и способствует повышению надежности в таких высокотехнологичных областях применения, как аэрокосмические сопла и компоненты ядерных реакторов, благодаря синергетическому эффекту со сферическими порошками (например, узкий гранулометрический состав для снижения потерь при полировке).

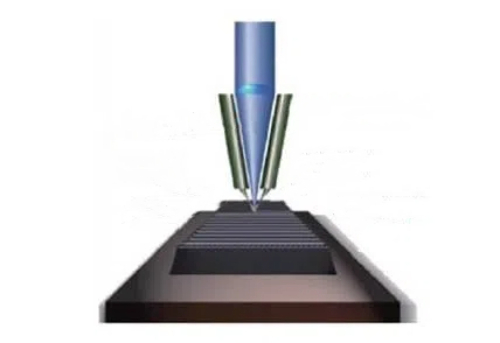

Рис. 5 Лазерное сплавление в порошковом слое

4 Различные типы сферических порошков для различных технологий и областей применения аддитивного производства

4.1 Селективное лазерное плавление (SLM): Новатор в области прецизионного производства

Селективное лазерное плавление (SLM) использует высокоэнергетические лазеры для послойного расплавления металлических порошков, специализируясь на высокоточном формовании сложных структур, особенно для изготовления небольших прецизионных деталей. К характеристикам порошка предъявляются жесткие требования: размер частиц должен контролироваться на уровне 15-60 мкм, сферичность - выше 0,9, содержание кислорода - ниже 0,15 %, отсутствие полых порошков - для обеспечения стабильности бассейна расплава и плотности деталей. Например, в аэрокосмической отрасли лопатки авиадвигателей из титанового сплава (например, Ti-6Al-4V), изготовленные по технологии SLM, достигают снижения веса на 30% при сохранении высокотемпературной прочности за счет дизайна внутренней сотовой структуры; а в медицинской области персонализированные ортопедические имплантаты из титанового сплава, напечатанные по технологии SLM, сокращают цикл восстановления пациента за счет пористой поверхности, способствующей росту остеобластов.

Рис. 6 Селективное лазерное плавление (SLM)

4.2 Электронно-лучевое селективное зонное плавление (EBSM): Эффективное решение для крупногабаритных деталей

Электронно-лучевое селективное плавление (EBSM) использует высокую проникающую способность высокоэнергетического электронного луча и подходит для быстрого изготовления крупногабаритных толстослойных деталей. Порошки должны иметь большой диапазон размеров частиц (45-105 мкм), высокую насыпную плотность и отличную термостойкость. Типичные примеры включают изготовление крупных несущих рам в аэрокосмической промышленности - на примере несущей рамы из титанового сплава для истребителя J-31 технология EBSM позволила увеличить коэффициент использования материала в 5 раз, значительно сократив отходы сырья. Кроме того, в автомобильной промышленности технология EBSM в сочетании с порошком медного сплава (например, CuCrZr) используется для производства высокоэффективных теплоотводящих компонентов, а благодаря оптимизации конструкции проточных каналов эффективность теплоотвода двигателей электромобилей увеличилась на 40 %.

Рис. 7 Электронно-лучевое селективное зонное плавление (EBSM)

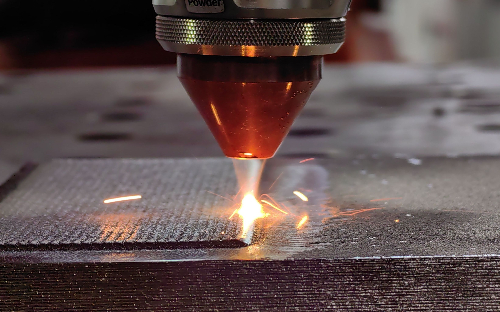

4.3 Лазерное осаждение плавлением (LMD): мощный инструмент для ремонта и упрочнения крупных деталей

Лазерное осаждение плавлением (LMD) используется для быстрого ремонта или укрепления поверхности крупных деталей путем одновременной подачи порошков с помощью высокоэнергетического лазера. Технология требует высокой текучести порошка с размером частиц 90-250 мкм и высокой чистоты, чтобы гарантировать эффективность плакирующего слоя. В аэрокосмической отрасли технология LMD используется для ремонта изнашиваемых деталей турбинных лопаток, благодаря градиентному дизайну материала (например, сплав на основе кобальта и композитные покрытия из карбида вольфрама) продлевает срок службы лопаток в три раза; в тяжелом машиностроении технология LMD применяется непосредственно для формовки корпуса большого гидравлического клапана, благодаря интегрированному дизайну внутреннего бегунка для уменьшения монтажного интерфейса, снижая риск утечки до 70%.

Рис. 8 Лазерное осаждение плавлением (LMD)

4.4 Межотраслевые применения: Проникновение технологий от передовых аэрокосмических технологий до бытовой электроники

Аэрокосмическая промышленность: Технологии SLM и EBSM объединяют сферический титановый порошок и порошок высокотемпературного сплава для облегчения веса и создания инновационных конструкций. Например, в камере сгорания ракеты определенной модели используется технология SLM для интеграции более 200 охлаждающих канавок с термостойкостью свыше 1 200℃.

Медицина и здравоохранение: Технология EBSM использует биосовместимый титановый порошок для массового производства стандартизированных ортопедических имплантатов, снижая затраты на 80 % по сравнению с традиционными процессами и достигая быстрой послеоперационной остеоинтеграции благодаря пористой структуре.

Потребительская электроника: титановый порошок с малым размером частиц (<30 мкм) готовится по технологии HDH (гидрогенизированное дегидрирование) и высокоэнергетической плазменной сферонизации (HEPS) для 3D-печати средних рамок мобильных телефонов из титанового сплава с выходом более 80%, с учетом требований прочности и тонкости, для удовлетворения потребностей Apple, Huawei и других моделей высокого класса в массовом производстве.

5 Будущие тенденции: Инновации в области материалов и устойчивое развитие

В настоящее время, несмотря на то, что технология аддитивного производства достигла прорывного применения в аэрокосмической, медицинской и других областях, она по-прежнему сталкивается с такими проблемами, как ограничение характеристик материала, высокая стоимость процесса и устойчивость ресурсов. Например, обычный порошок титанового сплава подвержен ползучести и деформации в условиях экстремально высоких температур (>1000°C), а традиционная технология переработки отходов порошка имеет коэффициент повторного использования менее 50% из-за проблем с окислением. В этом контексте инновации в области материалов и интеллектуальные процессы стали ключом к разрушению льда: суперсплав GRX-810, разработанный NASA, в три раза увеличил свою прочность по сравнению с обычными сплавами на основе никеля при температуре 1200°C благодаря технологии дисперсионного упрочнения оксидов (ODS), что открывает возможности для создания камер сгорания многоразовых ракетных двигателей следующего поколения; в то же время системы оптимизации процессов на основе искусственного интеллекта (например, Siemens AM Monitor) с помощью реальных технологий.Например, Siemens AM Monitor) в режиме реального времени отслеживают морфологию расплавленного бассейна и распределение теплового поля, динамически регулируют мощность лазера и траекторию сканирования для снижения пористости деталей с 2 % до менее чем 0,5 %.

С точки зрения устойчивого развития, технология высокоэнергетической плазменной сферонизации (HEPS) позволяет достичь 100 % переработки титанового лома в высокочистый сферический порошок, что в сочетании с масштабированием оборудования (например, лазеры ATLAS компании GE Additive поддерживают печать деталей размером 1 метр) способствует недорогому производству крупных аэрокосмических деталей (например, 40-дюймовых ракетных сопел). Более перспективная область - производство на месте в космосе (ISAM) - изучает использование оксидов металлов в лунном грунте (например, ильменита) для непосредственного получения сферических порошков. В рамках проекта ЕКА "PROSPECT" из смоделированного лунного грунта были успешно извлечены титановые порошки. В будущем возможно реализовать на лунной поверхности 3D-печать радиационной защиты капсулы и баков для хранения топлива, что значительно снизит стоимость транспортировки материалов для освоения дальнего космоса.

От лаборатории к индустриализации, аддитивное производство - это диверсификация материалов, интеллектуальность процессов и замкнутый цикл реконструкции ресурсов высокотехнологичной производственной парадигмы, а сферический порошок, как основной носитель этих изменений, будет продолжать вести за собой расширение технологических границ.

Рис. 9 Будущее технологии 3D-печати

6 Заключение

Являясь краеугольным камнем технологии аддитивного производства (АМ), сферические порошки стали ключевым материалом для преодоления традиционных производственных границ благодаря своей высокой сферичности, отличной текучести и низкому содержанию кислорода. От прецизионных аэрокосмических лопастей с помощью лазерного селективного зонного плавления (SLM) до крупных аэрокосмических конструкционных деталей с помощью селективного зонного плавления электронным лучом (EBSM) и тяжелых механических ремонтов с помощью лазерного наплавления (LMD) - сферические порошки значительно улучшили плотность, вес и функциональную интеграцию деталей благодаря точной адаптации к требованиям различных процессов (например, диапазон размеров частиц, термическая стабильность). В аэрокосмической области, титановый сплав и высокотемпературный порошок сплава, чтобы помочь камеры сгорания интеграции более 200 охлаждающих бегунов, термостойкость превысила 1200 ℃; в медицинской области, пористые имплантаты титанового сплава через биосовместимость дизайн для содействия персонализированного лечения; бытовая электроника полагаться на малый размер частиц титанового порошка для достижения высокой эффективности средней рамы массового производства сотовых телефонов, выход более 80%.

Тем не менее, отрасль по-прежнему сталкивается с высокими затратами на подготовку (например, оборудование для плазменной сферонизации зависит от импорта), колебаниями характеристик порошка (контроль содержания кислорода и распределения частиц по размерам), а также отсутствием стандартизации и другими проблемами. В будущем инновации в области материалов и интеллектуальные технологии станут основой прорыва: Суперсплав НАСА GRX-810 укрепляется за счет дисперсии оксидов, а высокотемпературная прочность повышается в два раза; система оптимизации процесса, управляемая искусственным интеллектом, позволяет регулировать параметры плавильного бассейна в режиме реального времени и снижать пористость до уровня менее 0,5%. С точки зрения экологичности, технологии переработки отработанного порошка (например, HEPS) и масштабирование оборудования (например, печать деталей размером 1 метр) способствуют революции в эффективности использования ресурсов, а производство на месте в космосе (ISAM) открывает возможности для освоения дальнего космоса "на месте" путем извлечения титанового порошка из лунного грунта.

От лабораторий до индустриализации аддитивное производство перестраивает парадигму высокотехнологичного производства с помощью диверсификации материалов, интеллектуальности процессов и замкнутого цикла использования ресурсов. Сферический порошок, как основной носитель этих изменений, является не только краеугольным камнем технологических прорывов, но и ключом к продвижению модернизации аэрокосмической отрасли, медицины и здравоохранения, а также "зеленой" энергетики. По мере углубления глобального сотрудничества в области НИОКР и инноваций в промышленной цепочке технология AM будет ускоряться на пути к более эффективному и устойчивому будущему, придавая человечеству новые силы для освоения экстремальных сред и реализации концепции Индустрии 4.0.

Связанное чтение:

Спутниковые явления в металлическом порошке: Глубокое погружение в проблемы аддитивного производства

Сферические порошки, атомизированные газом: Решение технологических и практических проблем

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento