Внедрение 4 технологий сверхточной обработки шариков Si3N4

Керамический шарик из нитрида кремния (Si3N4) обладает многими превосходными свойствами, такими как высокая твердость, износостойкость, низкая плотность и коэффициент теплового расширения, а также отличная термостойкость, немагнитность, коррозионная стойкость, высокая теплопроводность, самосмазывание и отличная стойкость к тепловому удару и т.д., поэтому он стал предпочтительным материалом для шарикоподшипников при высокой температуре, высокой скорости, высокой точности и специальной среде.

Керамический шарик из нитрида кремния широко используется в ветряных турбинах, высокоскоростных прецизионных шпинделях, высокотемпературных двигателях и других областях. Как ключевой базовый элемент подшипника в важном оборудовании, качество сверхточной шлифовки и полировки шарика является важным фактором, влияющим на производительность и срок службы подшипника. Ниже кратко представлена технология сверхточной шлифовки и полировки керамических шариков из нитрида кремния.

Технология сверхточной шлифовки и полировки керамических шариков Si3N4 в основном включает магнитогидродинамическую полировку, химико-механическую полировку и полировку с помощью ультразвука. Эти новые "гибкие" технологии обработки позволяют выполнять микроразрезы материалов поверхности керамического шара Si3N4, что позволяет удалять излишки путем пластического разрушения для получения сверхгладкой неповрежденной поверхности.

Магнитогидродинамическая полировка

Магнитогидродинамическая полировка обычно производится путем добавления коллоидного Fe3O4 в абразивную смесь с объемной долей 5-10%. Заготовка керамического шарика Si3N4 помещается в цилиндрический шлифовальный круг, заполненный смесью магнитной жидкости и абразива, под которым находится ряд постоянных магнитных полюсов. Под действием магнитного поля магнитные частицы движутся в направлении сильного магнитного поля и создают обратную плавучесть на абразиве, что делает абразив взвешенным в магнитной жидкости. Когда приводной вал вращается, шаровая заготовка вращается в смеси магнитной жидкости и абразива, вращаясь вокруг шлифовального диска, и абразив, взвешенный в магнитной жидкости, полирует керамический шар. Шаровая заготовка из керамического шара нитрида кремния подвергается меньшему давлению (около 1 Н/шар) и является эластичной, что значительно уменьшает царапины и микротрещины на поверхности керамического шара, возникающие при механическом шлифовании.

Скорость удаления материала сфер при использовании магнитогидродинамической полировки может достигать 12 мкм/мин, что более чем в 40 раз превышает скорость удаления материала сфер при использовании полировки магнитной жидкостью. Эксперименты показывают, что сферичность может достигать 0. 14 мкм, а шероховатость поверхности - 0,01 мкм после 3 часов обработки.

Химико-механическая полировка

Химико-механическая полировка широко используется для сверхточной обработки различной инженерной керамики, функциональной керамики, такой как стабилизированный иттрием диоксид циркония, и металлических материалов. Во время полировки мягкие абразивные частицы наноуровня, взвешенные в жидкой среде, создают высокую температуру и высокое давление из-за трения в точке контакта с керамическим шариком Si3N4 и за очень короткое время вступают в химическую реакцию, в результате которой образуется новый материал, более мягкий, чем материал заготовки, и его легче удалить. Продукт реакции удаляется механическим трением между керамическим шариком Si3N4 и последующим абразивом и полировальным диском с размером 0,1 нм, что позволяет получить супергладкую поверхность.

В настоящее время исследователи используют полировочный раствор оксида церия на водной основе для химико-механической полировки керамических шариков из нитрида кремния и получают гладкую поверхность с шероховатостью Ra 4 нм.

Полирование с помощью ультразвуковых колебаний

Полирование с помощью ультразвуковых колебаний - это метод обработки, сочетающий ультразвуковые колебания и механическую обработку. Некоторые исследователи усилили ультразвуковую крутильную вибрацию на верхнем шлифовальном круге, и скорость обработки была в 2~3 раза выше, чем при традиционном способе на этапе грубой шлифовки. Кроме того, исследователи объединили технологию магнитореологической полировки с ультразвуковой технологией для полировки керамических шариков Si3N4, и результаты показали, что скорость удаления материала была выше, чем без ультразвуковой вибрации, а значение Ra поверхности керамического шарика Si3N4, отполированного ультразвуковой вибрацией, снизилось с 0,260 мкм до 0,025 мкм через 1 час.

Кластерная магнитореологическая полировка

Для того чтобы обеспечить высокоэффективную обработку высокоточных керамических шариков, исследовательская группа предложила новую технологию кластерной магнитореологической полировки керамических шариков, при которой несколько небольших магнитных объектов располагаются в правильном порядке на задней стороне верхнего и нижнего полировальных дисков из немагнитных материалов. Когда магнитореологическая полировальная жидкость впрыскивается в полировальный диск, над магнитным полюсом образуется полировальная площадка с кластерным магнитореологическим эффектом. Кластерная полировальная площадка с магнитореологическим эффектом, сформированная на поверхности верхнего и нижнего полировального диска, будет использоваться для покрытия керамического шарика и его полировки. В режиме кластерной магнитореологической полировки между верхним и нижним полировальными дисками имеется определенный зазор. В процессе обработки жесткий контакт меняется на гибкий, поскольку магнитореологическая полировальная площадка всегда покрыта керамическими шариками, что значительно снижает вторичную деформацию, вызванную ударами при шлифовании и нагревом. Команда разработала кластерный магнитореологический полировальный прибор для тестирования керамических шариков и провела эксперименты по полировке и обработке керамических шариков из нитрида кремния.

Кластерная магнитореологическая технология полировки обладает такими преимуществами, как хороший эффект полировки, высокая эффективность, отсутствие подповерхностных повреждений и т.д., что позволяет значительно повысить эффективность полировки керамических шаров si3n4, гарантируя при этом качество поверхности и точность формы.

Об авторе

Кэти Монтанес является научным сотрудником проекта Stanford Advanced Materials (SAM). В свое время она занимала должность профессора-исследователя в университетской школе материаловедения и инженерии, а сейчас отвечает за тестирование характеристик и техническое руководство продукцией SAM, такой как огнеупорные металлы, керамика, лабораторные тигли, шлифовальные бруски и т. д.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

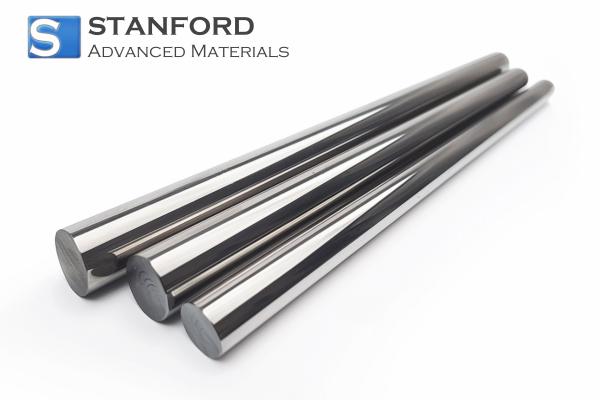

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento