Электродные материалы для аппаратов плазменной резки

Введение

Что такое плазменная резка? Как происходит весь процесс? Из каких частей состоит плазморез? В этой статье мы ответим на эти вопросы и предоставим вам важную информацию об электродных материалах для плазменной резки.

Технология плазменной резки: Механизм и преимущества

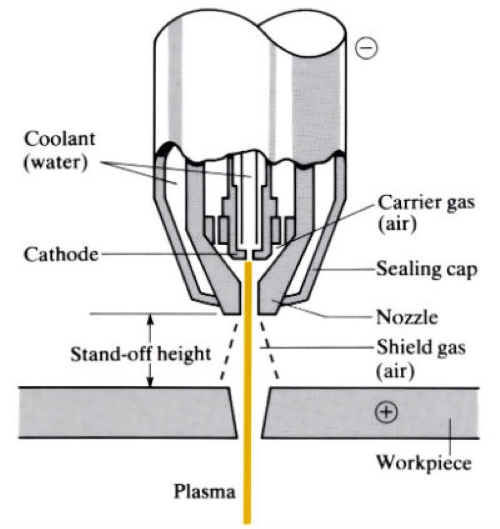

[1]

[1]

Плазменная резка - это процесс, в котором используется высокоскоростная струя ионизированного газа, называемая плазмой, для разрезания электропроводящих материалов. Процедура включает в себя несколько ключевых этапов:

1. Инициирование дуги: высокочастотная искра ионизирует газ внутри плазменной горелки, создавая проводящий канал для электрической дуги.

2. Формирование плазмы: Электрическая дуга нагревает газ до чрезвычайно высокой температуры, превращая его в плазму. Затем эта плазменная струя с высокой скоростью вылетает через сопло.

3. Резка материала: Интенсивное тепло плазменной струи расплавляет материал в месте резки, а высокоскоростной поток газа сдувает расплавленный металл, создавая точный разрез.

Этот процесс имеет ряд преимуществ перед традиционными методами резки:

- Скорость: он значительно быстрее традиционных методов резки, особенно при обработке тонких материалов.

- Точность: Обеспечивает чистые и точные срезы с минимальными зонами термического воздействия, что снижает необходимость во вторичной обработке.

- Универсальность: Возможность резки широкого спектра металлов, включая углеродистую сталь, нержавеющую сталь, алюминий, медь и различные сплавы.

- Экономичность: Более низкие эксплуатационные расходы по сравнению с другими методами резки, такими как лазерная резка, благодаря снижению расхода расходных материалов и необходимости технического обслуживания.

Станок плазменной резки: Компоненты и важность

Машина плазменной резки состоит из нескольких ключевых компонентов. Они работают вместе для выполнения процесса резки. Вот основные компоненты:

1. Источник питания:

Источник питания отвечает за обеспечение необходимой электрической мощности для генерации плазменной дуги. Его важность заключается в определении мощности аппарата и возможностей резки, которые обычно варьируются от 30 до 400 ампер.

2. Плазменный резак:

Плазменный резак содержит электрод и сопло, через которые направляется плазменная дуга. Он разработан таким образом, чтобы выдерживать высокие температуры и обеспечивать точный контроль над процессом резки.

3. Электрод:

Электрод генерирует дугу, которая ионизирует газ, образуя плазму. Это важнейший компонент, влияющий на стабильность и качество плазменной дуги. Обычно он изготавливается из меди с высокопрочной вставкой, например из гафния или вольфрама.

4. Сопло:

Сопло направляет струю плазмы на заготовку. Оно обеспечивает сфокусированную и высокоскоростную плазменную струю, изготавливается из материалов, устойчивых к высоким температурам.

5. Подача газа:

Газопровод обеспечивает подачу газа, необходимого для создания плазмы, например сжатого воздуха, кислорода, азота или аргона. Выбор газа влияет на качество и эффективность резки и зависит от материала, который разрезается.

6. Панель управления:

Панель управления позволяет оператору регулировать такие параметры, как сила тока, расход газа и скорость резки. Современные аппараты оснащаются цифровыми интерфейсами для более точного управления и простоты использования.

Эти компоненты работают вместе, создавая высокотемпературную плазменную дугу, которая эффективно и точно плавит и разрезает материал заготовки.

Материалы электродов для машин плазменной резки

Электроды играют ключевую роль в аппаратах плазменной резки, напрямую влияя на производительность резки и долговечность оборудования. В резаке плазменной резки электрод располагается в центре, а сопло - чуть ниже. Эти два компонента считаются расходными деталями в плазменной резке. Расходные детали нуждаются в своевременной замене, поскольку сильно изношенные электроды, сопла и вихревые кольца могут создавать неконтролируемые плазменные дуги. Такие дуги могут легко привести к серьезным повреждениям резака.

Для продления срока службы и улучшения эксплуатационных характеристик электродов используются следующие основные материалы:

1. Медь:

- Свойства: Отличная электропроводность и теплоотдача.

- Применение: Формирует основное тело электрода, обеспечивая основу для высокопрочных вставок.

2. Гафний:

- Свойства: Высокая температура плавления, отличная прочность и проводимость.

- Применение: Часто используется в качестве вставки в кончик электрода для повышения производительности и срока службы.

3. Вольфрам:

- Свойства: Высокая температура плавления и хорошая проводимость.

- Применение: Используется в некоторых электродов для его долговечность при высоких температурах.

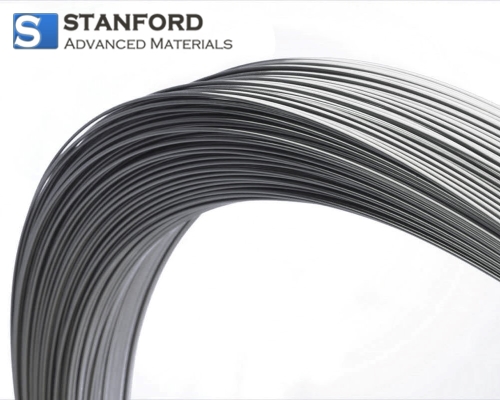

Усовершенствованный электродный материал: Гафниевая проволока

Гафниевая проволока:

Последние достижения в области электродных материалов выявили преимущества использования в электродах вставок из гафниевой проволоки. Гафниевая проволока обладает рядом преимуществ.

Высокая температура плавления Hf позволяет ей выдерживать экстремальные температуры плазменной дуги, что ведет к увеличению срока службы электрода. Такой срок службы означает меньшее количество замен электродов и меньшее время простоя. С точки зрения производительности, гафниевые электроды обеспечивают стабильное возникновение и поддержание дуги, что приводит к более чистым резам и снижает необходимость частой замены электродов. Хотя электроды из гафния могут быть изначально более дорогими, их более длительный срок службы и улучшенные характеристики могут сделать их более рентабельными в долгосрочной перспективе за счет снижения общих эксплуатационных расходов.

Гафниевая проволока в сравнении с циркониевой проволокой:

1. Различия в производительности:

Благодаря своим свойствам материала гафниевая проволока, используемая в соплах для плазменной резки, может сохранять хорошую химическую стабильность и коррозионную стойкость в высокотемпературной газовой среде плазмы. Ее высокая температура плавления обеспечивает стабильность режущего сопла, предотвращая плавление и деформацию. Циркониевая проволока, напротив, подвержена окислению и коррозии, а также подвержена тепловому расширению во время высокотемпературной резки, что приводит к деформации режущего сопла и делает его более легко повреждаемым.

2. Сценарии применения:

Гафниевая проволока идеально подходит для высокоточной резки и обработки благодаря своей высокой коррозионной стойкости, химической стабильности, высокой температуре плавления и хорошей устойчивости при резке. Она особенно подходит для резки сложных материалов. С другой стороны, циркониевая проволока используется в основном для резки в условиях низких требований, например, при резке медных и алюминиевых материалов, где требования к долговечности и стабильности менее жесткие. [2]

Заключение

Аппараты плазменной резки являются важнейшими инструментами в современной металлообработке, обеспечивая непревзойденную скорость, точность и универсальность. Выбор материала электрода имеет решающее значение для производительности и эффективности этих машин. Последние достижения, такие как использование гафниевой проволоки, значительно улучшили возможности технологии плазменной резки, обеспечив более чистые срезы, длительный срок службы электродов и общую экономию средств. Понимание важности высококачественных электродных материалов и информированность о технологических достижениях могут помочь операторам достичь оптимальных результатов в операциях резки. Дополнительную информацию можно получить в компании Stanford Advanced Materials (SAM).

Ссылки:

[1] The Open University. (2018). Плазменно-дуговая резка. The Open University. https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/plasma-arc-cutting

[2] Xu, S. (2005). Обработка циркониево-гафниевой проволоки и ее применение в электродах для плазменной резки. Chinese Journal of Rare Metals. https://www.cqvip.com/qk/93288x/200501/15443902.html

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Chin Trento

Chin Trento