Что такое струйная 3D-печать?

Что такое 3D-печать?

3D-печать, также известная как аддитивное производство (AM), - это новый нетрадиционный метод производства компонентов или изделий путем послойного сложения материалов. 3D-печать больше не требует вычитания материала для создания формы или сетки. С ее помощью можно свободно создавать сложные, специфические и нереализуемые компоненты, которые невозможны при традиционном производстве. Хотя 3D-печать - это новая технология, сильно отличающаяся от традиционного производства, с 2014 года было опубликовано множество исследований и работ, посвященных этой технологии. [1] Сейчас она входит во многие отрасли промышленности, бросая вызов традиционным технологиям.

3D-печать можно разделить на две группы: одна использует метод, основанный на плавлении, такой как порошковое плавление (PBF), направленное энергетическое осаждение (DED); другая использует метод, не основанный на плавлении, такой как струйное нанесение связующего (BJ). В этой статье речь пойдет о технологии струйного нанесения связующего.

Что такое струйное нанесение связующего?

Binder Jetting (BJ) - одна из основных широко используемых технологий 3D-печати. В ней порошок распределяется слоем на порошковом слое и с помощью связующего вещества, обычно полимерной жидкости, избирательно соединяется с порошком в нужную форму слоя. 3D-геометрия строится путем связывания слоя за слоем в порошковом блоке. Удалите неиспользованный порошок, и вы получите напечатанные "зеленые" детали. Эти "зеленые" детали нуждаются в последующей обработке, такой как спекание и пропитка, чтобы получить желаемые свойства для использования.

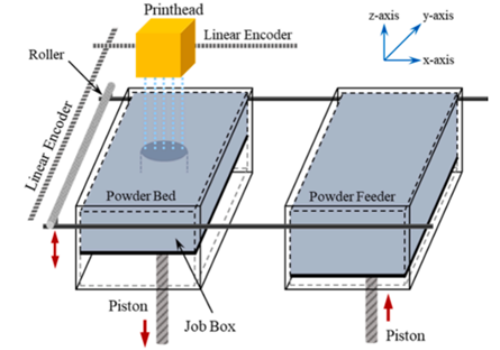

По мере совершенствования технологии спекания мелких деталей и стоек, струйное нанесение связующего широко используется в электрохимических накопителях энергии, электронных устройствах, пищевых технологиях, твердооксидных топливных элементах [66], формах для литья в песок [67-76], волноводных схемах и антеннах, бетонных конструкциях, возобновляемых материалах на биологической основе, керамических подставках, биополимерах, производстве песчаника, биомедицинских приложениях и доставке лекарств. [2] На рисунке 1[1] показана печатающая головка принтера для струйного нанесения связующего.

Подробная процедура струйной печати связующим

Для всех методов аддитивного производства разработанная/отсканированная модель CAD является ключевым элементом для создания тонкого слоя данных для печати. Затем тонкий слой наносится на слой порошка, обычно с помощью валика с порошком. Печатающая головка, управляемая компьютером, наносит связующее (полимер) на слой в соответствии с CAD-моделью. Насыщенность связующего должна рассчитываться на основе плотности порошка и вводиться оператором. На рис. 2 показана структура машины для струйной печати связующим для справки.

После струйной подачи связующее нагревается электрическим нагревателем для подготовки к последующему нанесению слоя. Поддержание постоянной температуры помогает сохранить качество каждого слоя. Отверждение или сушка связующего очень важны для предотвращения растрескивания порошкового слоя или налипания порошка на валик. Затем поршень опускается на расстояние одного слоя, обычно от 50 до 200 мкм, в результате чего валик наносит новый слой порошка. Повторяйте описанные выше действия до тех пор, пока не получите "зеленую" деталь.

Постобработка при струйном нанесении связующего

После печати иногда требуется постотверждение, чтобы добиться достаточной прочности "зеленой" детали. Поместите всю коробку с порошком в духовку при температуре 180-200℃ на несколько часов, в зависимости от объема и марки связующего. Затем извлеките "зеленую" часть из порошка, что называется де-порошкованием. Для удаления порошка можно использовать щетку или вакуумную систему. Будьте осторожны во время этого процесса, потому что "зеленая" часть все еще менее плотная и удерживается связующим. Другой способ сушки или полимеризации - использование света, при этом "зеленая" часть может быть удалена непосредственно из машины.

Удалите полимерное связующее путем нагревания при температуре 600 ~ 700℃ после сушки. Следующим этапом является спекание или инфильтрация. Спекание часто используется для металлического порошка из-за его низкой температуры спекания по сравнению с керамическим порошком. Параметры спекания - очень сложный вопрос. Для порошков из разных материалов и с разными размерами частиц температура спекания, атмосфера и время выдержки могут быть разными. Параметры спекания должны соответствовать допускам материала и размерам конечного продукта. Инфильтрация обычно имеет более точные характеристики, чем спекание, которое может привести к искривлению геометрии. [4]

Последним этапом является полировка сгущенного изделия для уменьшения шероховатости поверхности.

Преимущества и недостатки струйного нанесения связующего

Преимущества:

- Струйное нанесение связующего не приводит к сплавлению порошка и его склеиванию. Нет необходимости беспокоиться об окислении порошка. Нет необходимости в дорогостоящих герметичных камерах для создания вакуума/инертной среды.

- Весь процесс происходит при комнатной температуре, поэтому конечный продукт не имеет остаточного напряжения.

- Скорость работы выше, чем у других дополнительных методов производства.

- При струйном нанесении связующего можно использовать различные типы порошка.

Недостатки:

- Процедура последующей обработки относительно сложна.

- Поверхность изделия получается более шероховатой, чем при использовании других методов AM.

- Для разных материалов требуются разные параметры постобработки.

Порошковый материал, используемый при струйном нанесении связующего

При струйной обработке связующего в качестве сырья используется порошок размером от 0,2 до 200 мкм. По некоторым данным, 20 мкм является водоразделом, поскольку порошок крупнее 20 мкм можно считать грубым. Теоретически, чем мельче порошок, тем выше разрешение изделия, полученного с помощью струйной обработки связующим. Однако мелкий порошок трудно равномерно распределить слой за слоем, то есть его текучесть низкая. Поэтому вопрос о том, какой диаметр лучше всего подходит для струйного нанесения связующего, до сих пор остается спорным.

Сферические порошки, такие как металл, песок и керамика, широко используются для струйной подачи связующего. Сферический порошок может создавать однородную микроструктуру порошка, предотвращая образование макропустот, через которые связующие вещества не могут проникнуть. Другими словами, использование сферического порошка позволяет получить более плотные "зеленые" компоненты, чем порошок неправильной формы. Плотность положительно связана с прочностью компонента.

Читать далее: Порошок для 3D-печати: что это такое и как он используется?

Области применения струйного нанесения связующего

Струйная обработка связующего находит широкое применение в промышленности, стоматологии, медицине, аэрокосмической отрасли, литье деталей, производстве предметов роскоши и других отраслях. Струйная обработка связующего в основном используется в структурной керамике и функциональной керамике, но в последнее время она показывает хорошие результаты в биомедицинской технике, представленной гидроксиапатитовым порошком или порошком трикальцийфосфата. Сферический порошок Al2O3, сферический порошок SiO2 и порошок Si3N4 представляют собой структурные и функциональные порошки, используемые в струйном нанесении связующего.

Для получения дополнительной информации посетите домашнюю страницу Stanford Advanced Materials.

Ссылки:

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Струйная 3D-печать на связующем - параметры процесса, материалы, свойства, моделирование и проблемы (стр. 2). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Струйная 3D-печать на связующем - параметры процесса, материалы, свойства, моделирование и проблемы (стр. 6). Прогресс в материаловедении, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Струйная 3D-печать со связующим - параметры процесса, материалы, свойства, моделирование и проблемы (стр. 7). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Струйная 3D-печать на связующем - параметры процесса, материалы, свойства, моделирование и проблемы (стр. 9). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Что такое струйная печать связующим? ExOne. (n.d.). Получено 19 декабря 2022 г. с https://www.exone.com/en-US/Resources/case-studies/what-is-binder-jetting.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Chin Trento

Chin Trento