Нагревательные печи для нанесения поверхностного осаждения

Введение

Нагревательные печи играют важную роль в процессах осаждения поверхностей - физическом осаждении из паровой фазы (PVD) и термическом напылении (TSP). Эти методы используются для создания тонких пленок и покрытий путем переноса материала из источника на подложку. В PVD-методах, таких как испарение, напыление и импульсное лазерное осаждение, для обеспечения качественного осаждения пленки используется точный контроль температуры, обеспечиваемый нагревательными печами. Аналогичным образом, в TSP нагревательные печи имеют решающее значение для нагрева исходных материалов до расплавленного или полурасплавленного состояния, способствуя формированию плотных, однородных покрытий. В этой статье рассматривается критическая роль нагревательных печей в процессах PVD и TSP, подчеркивается их важность для регулирования температуры, переноса материала и контроля свойств покрытия.

Физическое осаждение из паровой фазы (PVD)

Физическое осаждение из паровой фазы (PVD) - это метод, используемый для создания тонких пленок и покрытий путем физического переноса материала с исходного материала на подложку. Методы PVD включают в себя различные способы, такие как испарение, напыление и импульсное лазерное осаждение. Нагретая печь играет ключевую роль в процессе PVD, обеспечивая необходимый температурный контроль для испарения или напыления материала, что гарантирует высококачественное осаждение пленки.

PVD - это технология, использующая физический процесс для переноса материала с исходного материала на подложку. Основные этапы включают в себя нагрев исходного материала, его испарение или распыление с образованием частиц газовой фазы, перенос частиц газовой фазы на поверхность подложки в вакууме или при низком давлении и, в конечном итоге, конденсацию частиц газовой фазы на поверхности подложки с образованием тонкой пленки.

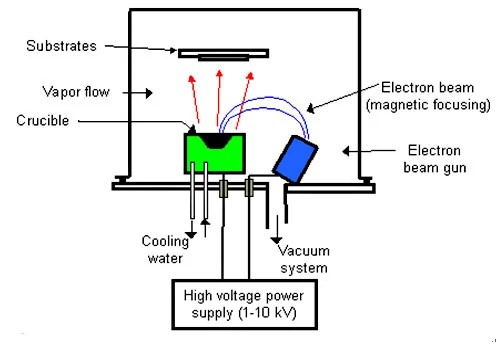

Рис. 1 Схема процесса PVD

Роль нагревательной печи в PVD-процессе включает в себя:

1. Обеспечение температуры испарения:

Источник испарения: Нагревательная печь используется для нагрева исходного материала таким образом, чтобы он достиг температуры испарения и образовал пар. Температура испарения варьируется от материала к материалу, обычно она составляет от 500°C до 3000°C.

Контроль температуры: Нагревательная печь требует точного контроля температуры для обеспечения стабильной скорости испарения и равномерной плотности потока пара.

2. Облегчение процесса напыления:

Нагрев мишени: В некоторых процессах напыления нагревательные печи используются для нагрева мишени, чтобы сделать ее более восприимчивой к ионной бомбардировке для получения частиц газовой фазы.

Нагрев подложки: Нагрев подложки помогает улучшить адгезию пленки и качество кристаллизации. Типичная температура подложки составляет от 100°C до 800°C, в зависимости от материала и требований к применению.

3. Контроль свойств пленки:

Структура пленки: Температура оказывает значительное влияние на кристаллическую структуру, плотность и напряжение пленки. Точный контроль температуры позволяет оптимизировать структуру и свойства пленки.

Контроль напряжений: нагревательные печи можно использовать для снижения внутренних напряжений в пленке путем регулирования температуры подложки, чтобы избежать растрескивания и отслаивания.

В PVD часто используется нагревательная печь с резистивной проволокой, которая может применяться как для источника испарения, так и для подложки. Она имеет точный контроль температуры и подходит для большинства применений PVD. Существуют также электронно-лучевые нагревательные печи, в которых электронный луч бомбардирует поверхность исходного материала и нагревает его до температуры испарения. Они подходят для материалов с высокой температурой плавления, обладают высокой эффективностью нагрева и быстрым температурным откликом. А также печи индукционного нагрева, в которых для нагрева исходного материала или подложки используется электромагнитная индукция. Они быстро работают и подходят для процессов, требующих быстрого нагрева и охлаждения.

Пример анализа

1. Термическое испарение (термическое испарение): Используется для осаждения металлических пленок, полупроводниковых и органических материалов. Печь используется для нагрева исходного материала (например, золота, алюминия, кремния), в результате чего он испаряется и осаждается на подложку, образуя тонкую пленку. Типичные температуры варьируются от 600 до 1500 °C. 2.

2. Электронно-лучевое испарение: Электронно-лучевое испарение используется для осаждения тонких пленок материалов с высокой температурой плавления, таких как вольфрам, молибден и керамические материалы. Электронно-лучевой нагреватель используется для нагрева исходного материала, в результате чего он испаряется при высоких температурах и осаждается на подложку. Точный контроль температуры в печи обеспечивает формирование высококачественных пленок.

3. Осаждение напылением: Осаждение методом напыления широко используется при производстве оптических покрытий, полупроводниковых приборов и твердых покрытий. Печи используются для нагрева мишени и подложки, чтобы повысить эффективность напыления и качество пленки. Подложка обычно нагревается при температуре от 100 до 500 °C, что способствует кристаллизации и адгезии пленки.

Термическое напыление

Термическое напыление (TSP) - это метод формирования покрытия путем нагрева исходного материала и его ускоренного воздействия на поверхность подложки. Нагретая печь играет ключевую роль в процессе термического напыления, обеспечивая необходимую тепловую энергию для нагрева напыляемого материала до расплавленного или полурасплавленного состояния, что обеспечивает качественное формирование покрытия.

Термическое напыление - это процесс нагрева материала в виде порошка или проволоки до расплавленного или полурасплавленного состояния и распыления его с высокой скоростью на поверхность подложки для формирования покрытия. Основные этапы включают в себя нагрев исходного материала до расплавленного или полурасплавленного состояния. Расплавленные частицы ускоряются и распыляются на поверхность подложки с помощью потока газа высокого давления или электрической дуги. Частицы охлаждаются и застывают на поверхности подложки, образуя плотное покрытие.

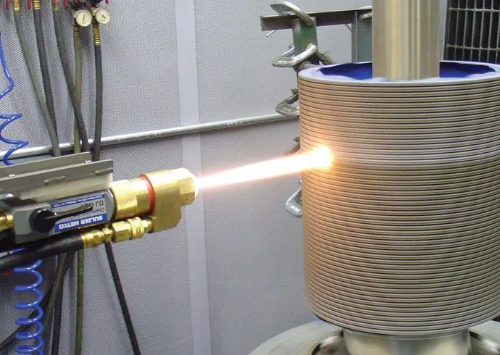

Рис. 2 Размерный ремонт при термическом напылении

Роль нагревательной печи в термическом напылении включает в себя:

1. Обеспечение температуры плавления:

Нагрев материала: Печь используется для нагрева материала покрытия до расплавленного или полурасплавленного состояния, обычно в диапазоне от 1000°C до 3000°C. Печь также используется для нагрева материала покрытия до расплавленного или полурасплавленного состояния.

Контроль температуры: Температура нагрева точно контролируется, чтобы материал приобрел необходимую текучесть и адгезию для формирования равномерного покрытия.

2. Ускорение частиц:

Эффективная передача энергии: Нагревательная печь обеспечивает высокую энергию, благодаря чему частицы материала в расплавленном состоянии приобретают достаточную кинетическую энергию для удара о поверхность подложки с высокой скоростью.

Равномерный нагрев: Обеспечивается равномерный нагрев частиц материала во избежание дефектов покрытия, вызванных неравномерной температурой.

3. Контроль свойств покрытия:

Структура покрытия: Нагревательная печь контролирует микроструктуру и макрохарактеристики покрытия путем регулировки температуры и параметров напыления.

Свойства покрытия: оптимизация процесса нагрева для улучшения механических свойств, коррозионной стойкости и термической стабильности покрытия.

Термическое напыление подразделяется на дуговое напыление, пламенное напыление, плазменное напыление и высокочастотное индукционное напыление в зависимости от используемого метода нагрева.

1. Дуговое напыление (Arc Spraying): Высокая температура (около 3000°C), создаваемая с помощью электрического дугового разряда, расплавляет материал, так что напыляемый материал (например, цинк и алюминий) плавится и напыляется на поверхность подложки, образуя плотное защитное покрытие. Подходит для металлических и сплавных материалов, характеризуется высокой эффективностью и быстрым осаждением. Широко используется в антикоррозионных покрытиях, проводящих покрытиях и покрытиях для защиты от износа.

2. Пламенное напыление: Материал нагревается пламенем, образующимся при сгорании газообразного топлива (например, ацетилена, водорода) и кислорода. Материал расплавляется под воздействием пламени и распыляется на поверхность основы, образуя равномерное покрытие. Процесс пламенного напыления прост и подходит для быстрого нанесения покрытий на большие площади. Он подходит для металлических, керамических и полимерных покрытий и широко используется для ремонта и укрепления поверхности механических деталей. Оборудование простое, удобное в эксплуатации и подходит для различных материалов.

3. Плазменное напыление (плазменное напыление): Высокотемпературная плазма (до 10 000°C) генерируется при помощи дугового нагрева, расплавляя напыляемый материал. Используя плазму высокотемпературного нагрева материалов (таких как глинозем, оксид иттрия, стабилизированный диоксид циркония), чтобы он плавился и высокоскоростное распыление на поверхность подложки, формирование плотного, сильного сцепления силы покрытия. Подходит для материалов с высокой температурой плавления (например, керамики) с высокой плотностью и сильной связью покрытия. Они используются для высокотемпературных защитных покрытий, износостойких покрытий и биомедицинских покрытий.

Рис. 3 Система плазменного напыления

4. Напыление с высокочастотным индукционным нагревом: Нагрев проволоки высокочастотным электромагнитным полем для расплавления и напыления на поверхность подложки для формирования высококачественного покрытия. Высокочастотный индукционный нагрев имеет преимущества быстрого нагрева и точного контроля. Благодаря высокой скорости нагрева и точному контролю температуры он подходит для материалов, которые необходимо быстро нагреть. Используемый для проволочного напыления, он подходит для создания высокопрочных, износостойких покрытий.

Заключение

Нагревательные печи являются неотъемлемой частью успеха процессов физического осаждения из паровой фазы (PVD). Они обеспечивают необходимый температурный контроль, необходимый для испарения, напыления и других методов переноса материала, что напрямую влияет на качество получаемых тонких пленок. Поддерживая точные температурные условия, нагревательные печи обеспечивают стабильную скорость испарения, равномерный поток паров и оптимальные свойства пленки, такие как кристаллическая структура, плотность и уровень напряжения. Stanford Advanced Materials (SAM) предлагает ряд высококачественных муфельных печей, разработанных для удовлетворения жестких требований PVD-приложений и помогающих достичь превосходных результатов нанесения покрытий в различных отраслях промышленности.

Ссылки:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] Г. Мюллер, "Справочник по выращиванию кристаллов: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Развитие и применение технологии осаждения из паровой фазы в атомном производстве. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Применение к ключевым материалам", Noyes Publications, 1995.

[5] Л. Л. Чанг и К. Плуг, "Молекулярно-лучевая эпитаксия и гетероструктуры", Springer, 2013.

[6] Лех Павловски, "Наука и техника термического напыления покрытий", John Wiley & Sons, 2008.

[7] Роберт К. Такер-младший, "Технология термического напыления", ASM Handbook, Volume 5A, ASM International, 2013.

[8] Герд В. Беккер, "Промышленные печи: Оборудование для термообработки", Wiley-VCH, 2014.

Бары

Бары

Бисер и шары

Бисер и шары

Болты и гайки

Болты и гайки

Кристаллы

Кристаллы

Диски

Диски

Волокна и ткани

Волокна и ткани

Фильмы

Фильмы

Хлопья

Хлопья

Пены

Пены

Фольга

Фольга

Гранулы

Гранулы

Медовые соты

Медовые соты

Чернила

Чернила

Ламинат

Ламинат

Шишки

Шишки

Сетки

Сетки

Металлизированная пленка

Металлизированная пленка

Тарелка

Тарелка

Порошки

Порошки

Род

Род

Простыни

Простыни

Одиночные кристаллы

Одиночные кристаллы

Мишень для напыления

Мишень для напыления

Трубки

Трубки

Стиральная машина

Стиральная машина

Провода

Провода

Конвертеры и калькуляторы

Конвертеры и калькуляторы

Пишите для нас

Пишите для нас

Chin Trento

Chin Trento